Quá trình ép đùn và gia công nhôm có thể đảm bảo bề mặt nhẵn, không trầy xước và không có tạp chất trên các cấu hình nhôm không?

05-02-2026Giới thiệu về quy trình gia công và ép đùn nhôm

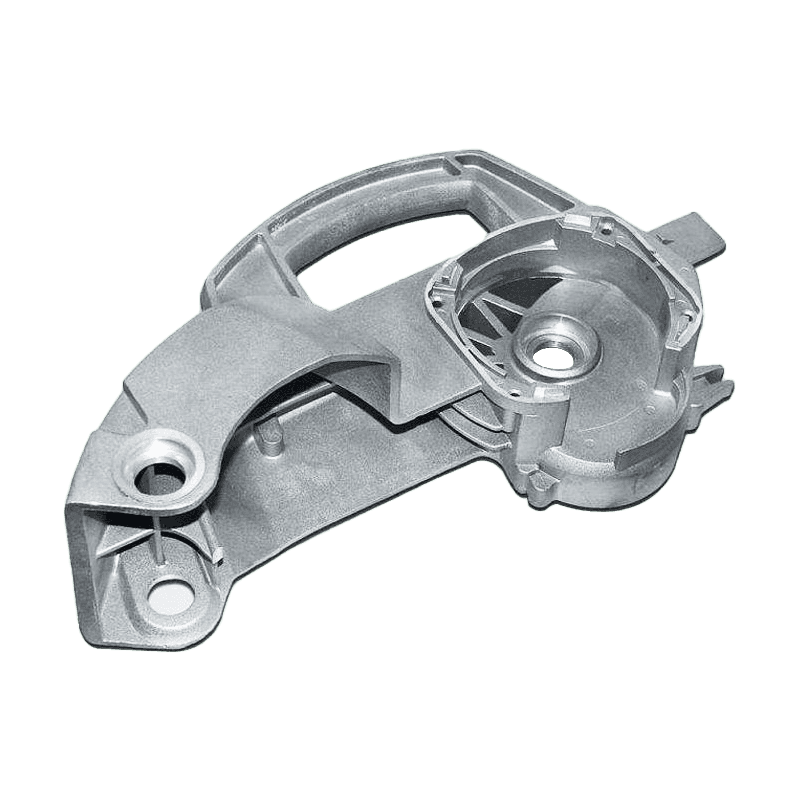

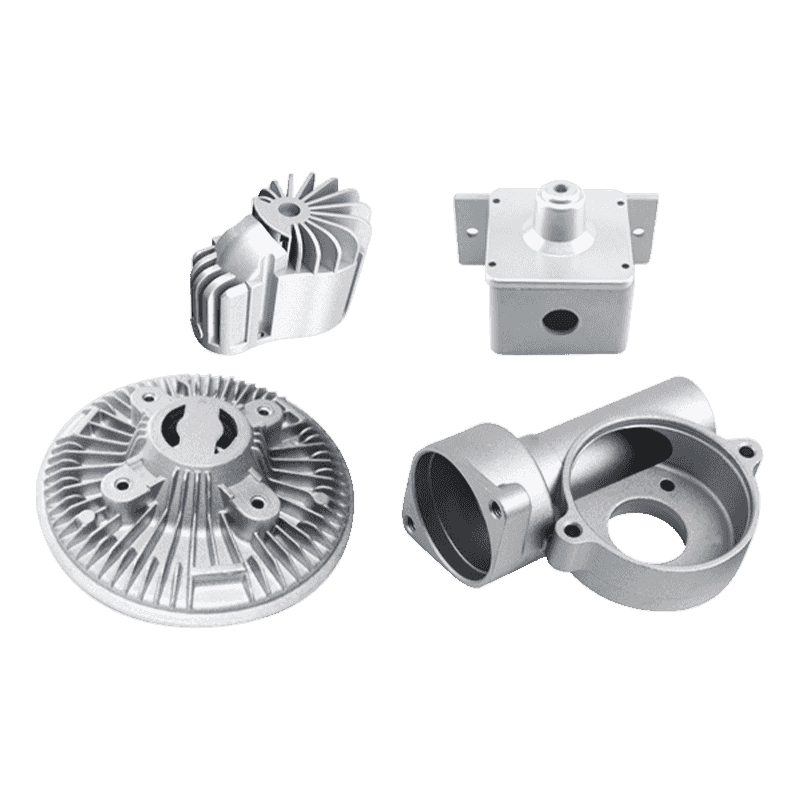

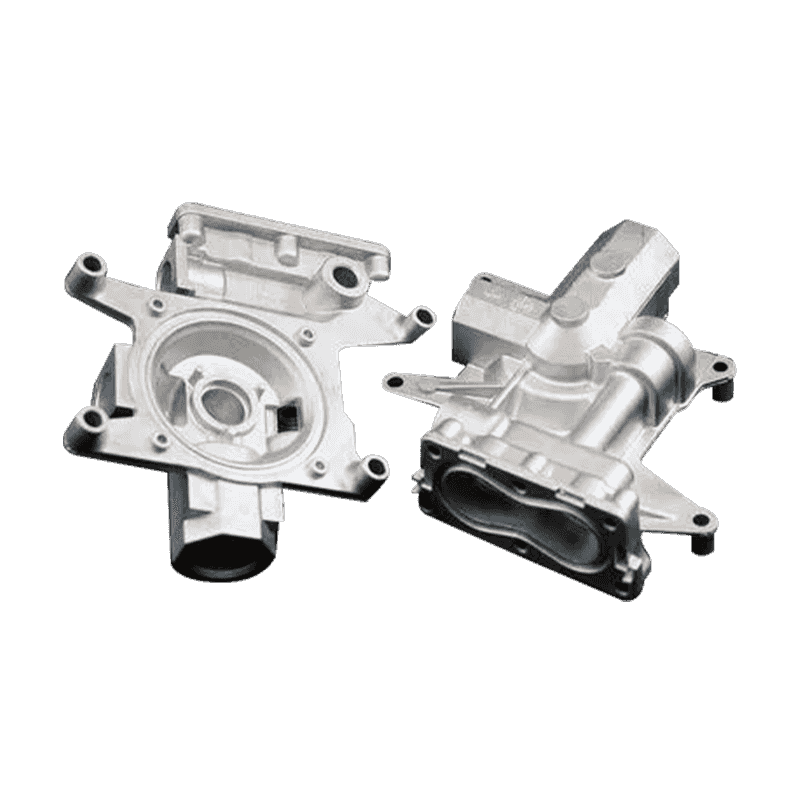

Đùn và gia công nhôm là những kỹ thuật được sử dụng rộng rãi trong sản xuất nhôm định hình. Các quy trình này rất cần thiết để sản xuất các bộ phận bằng nhôm được sử dụng trong nhiều ngành công nghiệp khác nhau, bao gồm xây dựng, ô tô, hàng không vũ trụ và điện tử. Đùn nhôm liên quan đến việc ép nhôm được nung nóng qua khuôn để tạo ra các cấu hình có hình dạng cụ thể, trong khi gia công liên quan đến việc loại bỏ vật liệu khỏi nhôm ép đùn để đạt được kích thước và chất lượng bề mặt mong muốn. Mục tiêu chung trong các quy trình này là tạo ra các cấu hình nhôm mịn, không trầy xước và không có tạp chất, vì những phẩm chất này thường rất quan trọng cho cả mục đích chức năng và thẩm mỹ. Tuy nhiên, để đạt được những phẩm chất này đòi hỏi phải xem xét cẩn thận một số yếu tố và không phải lúc nào cũng đảm bảo rằng quá trình ép đùn và gia công sẽ tạo ra các bề mặt hoàn hảo một cách nhất quán.

Quá trình ép đùn nhôm và tác động của nó đến chất lượng bề mặt

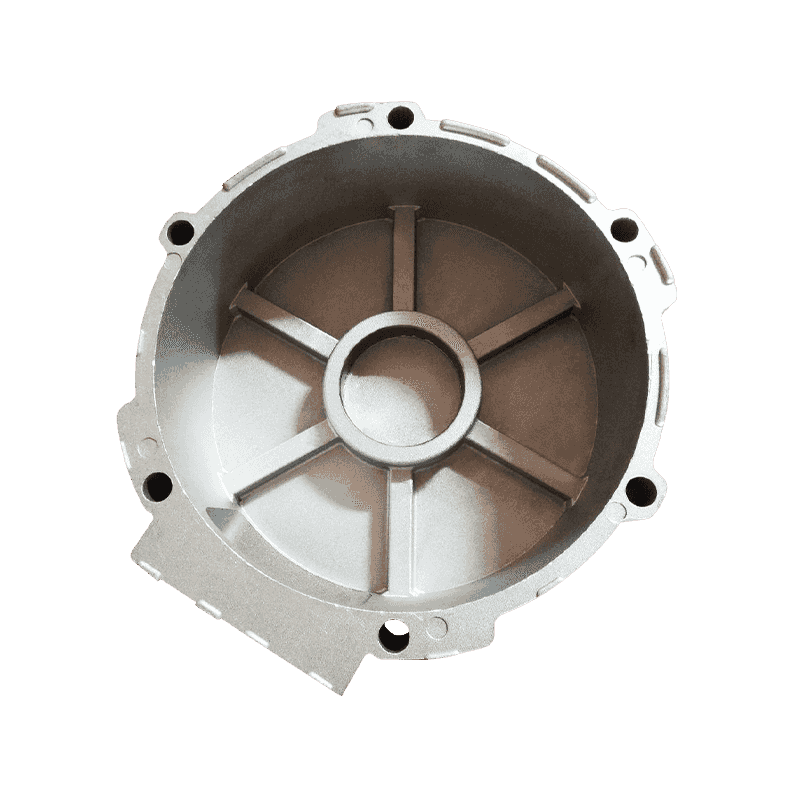

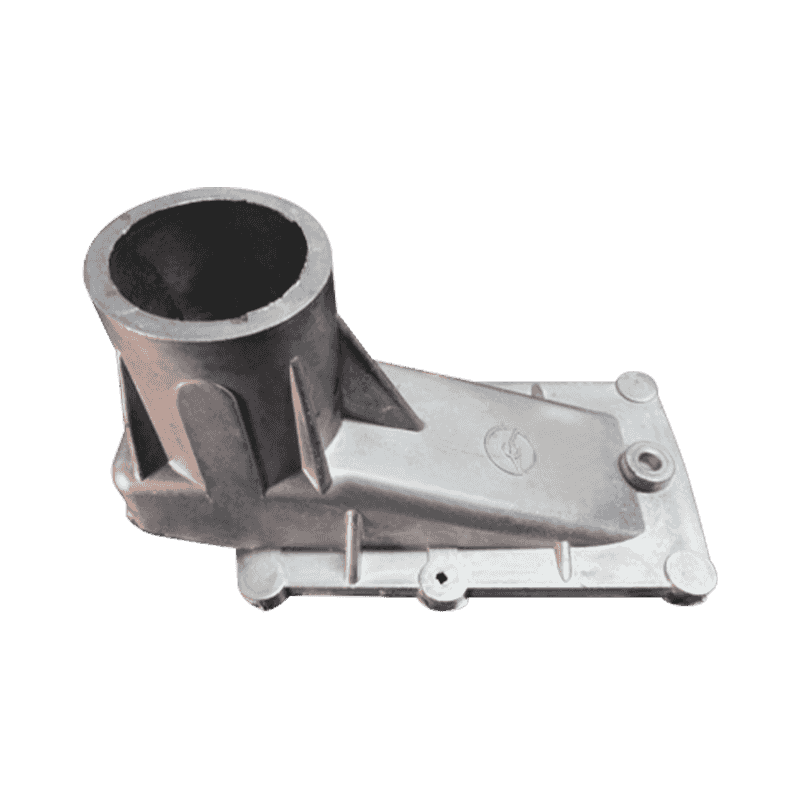

Đùn nhôm bao gồm việc đẩy một phôi nhôm qua khuôn, giúp định hình nhôm thành hình dạng mong muốn. Bản thân quá trình này có thể có tác động đến chất lượng bề mặt của sản phẩm cuối cùng. Trong quá trình ép đùn, nhôm phải chịu nhiệt độ cao và lực cơ học khiến nó chảy qua khuôn. Chất lượng của quá trình ép đùn có thể khác nhau tùy thuộc vào một số yếu tố, bao gồm nhiệt độ của phôi, áp suất áp dụng trong quá trình ép đùn và tình trạng của khuôn.

Một trong những thách thức trong quá trình ép đùn nhôm là khả năng xảy ra các khuyết điểm trên bề mặt, chẳng hạn như vết khuôn, quá trình oxy hóa bề mặt hoặc sự thay đổi nhỏ về độ dày. Nhiệt độ và tốc độ ép đùn được thực hiện đóng một vai trò quan trọng trong việc tạo ra bề mặt mịn như thế nào. Nếu nhôm quá nóng hoặc quá trình ép đùn quá nhanh có thể dẫn đến dòng chảy không đều, gây ra hiện tượng nhám hoặc có vệt trên bề mặt. Ngoài ra, quá trình oxy hóa có thể xảy ra khi nhôm tiếp xúc với không khí ở nhiệt độ cao, dẫn đến bề mặt bị xỉn màu hoặc biến màu. Mặc dù những vấn đề này có thể được giảm thiểu thông qua việc kiểm soát cẩn thận các thông số quy trình, nhưng rất khó để đảm bảo bề mặt nhẵn hoàn toàn, không có vết xước trong mọi trường hợp nếu không có biện pháp xử lý bổ sung.

Quy trình gia công và vai trò của chúng trong việc hoàn thiện bề mặt

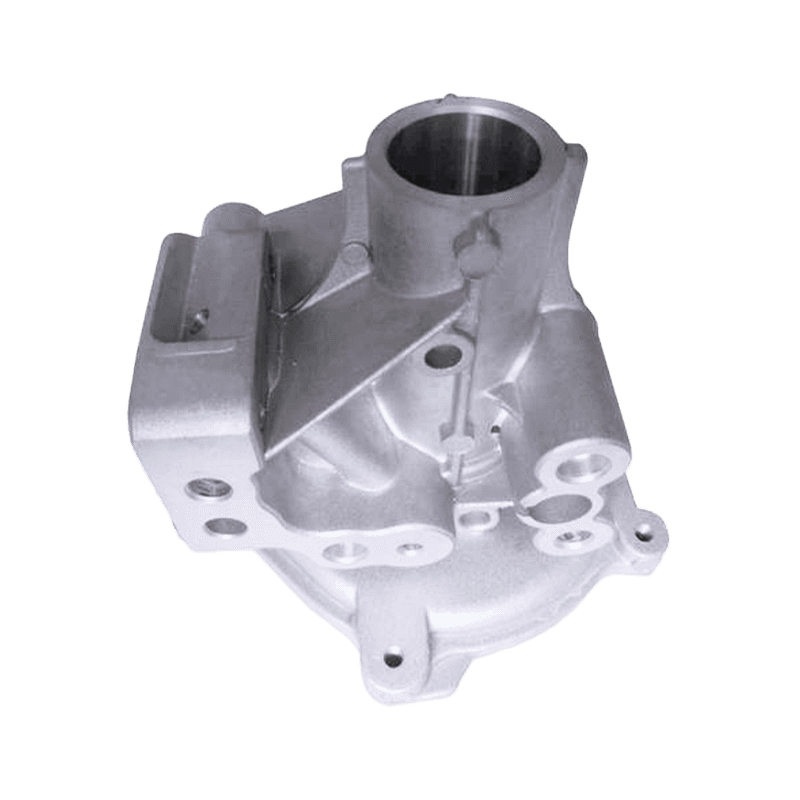

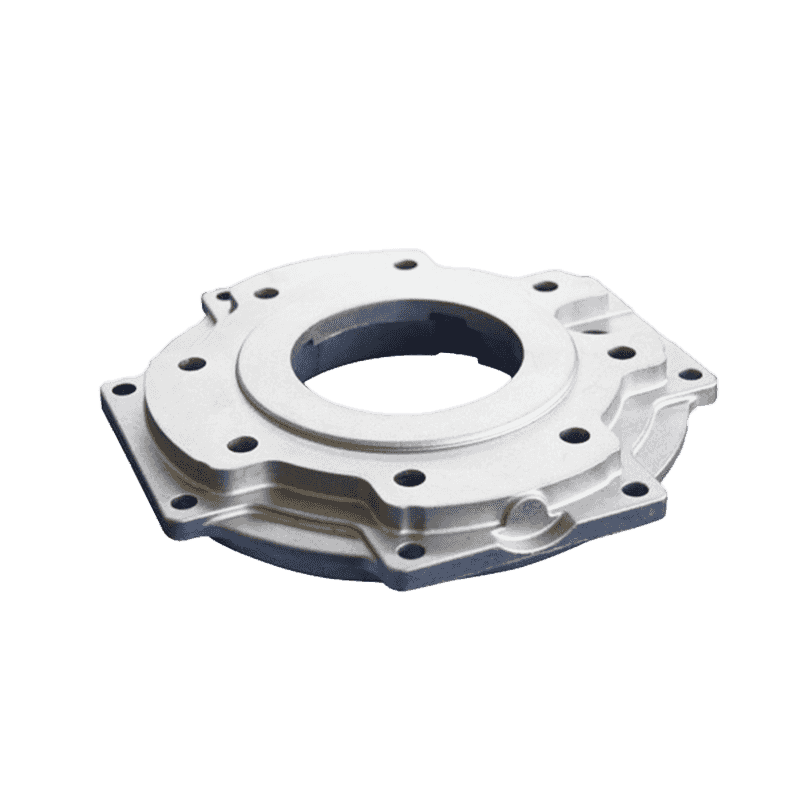

Các quy trình gia công, chẳng hạn như phay, tiện và mài, thường được sử dụng sau khi ép đùn để tinh chỉnh các cấu hình nhôm và đạt được kích thước và độ hoàn thiện bề mặt chính xác. Gia công đặc biệt quan trọng khi cần có dung sai chặt chẽ hoặc bề mặt nhẵn. Tùy thuộc vào yêu cầu cụ thể, gia công có thể được sử dụng để loại bỏ vật liệu dư thừa, làm phẳng các cạnh thô hoặc cải thiện độ hoàn thiện bề mặt của thanh nhôm.

Mặc dù gia công có thể cải thiện đáng kể chất lượng bề mặt nhưng không phải lúc nào cũng đảm bảo rằng kết quả sẽ hoàn toàn mịn và không có vết xước. Chất lượng của quá trình gia công phụ thuộc vào một số yếu tố, bao gồm loại gia công được sử dụng, tình trạng của dụng cụ cắt, tốc độ và tốc độ tiến dao cũng như chất bôi trơn được áp dụng trong quá trình gia công. Ví dụ, gia công tốc độ cao có thể tạo ra nhiệt, có thể ảnh hưởng đến bề mặt nhôm và gây biến dạng hoặc vết xước nhẹ. Tương tự, các dụng cụ cắt bị cùn hoặc mòn có thể dẫn đến các khuyết tật trên bề mặt, chẳng hạn như vết trầy xước hoặc độ nhám, khó loại bỏ ngay cả sau khi đánh bóng.

Những thách thức trong việc đạt được bề mặt không bị trầy xước

Một trong những mối quan tâm phổ biến nhất trong cả quá trình ép đùn và gia công là khả năng bị trầy xước trên bề mặt nhôm. Các vết trầy xước có thể do nhiều yếu tố khác nhau gây ra, bao gồm xử lý không đúng cách, mài mòn dụng cụ và nhiễm bẩn trong quá trình sản xuất. Trong quá trình ép đùn, nhôm có thể tiếp xúc với khuôn hoặc các bề mặt khác có thể để lại dấu vết trên bề mặt. Ngay cả sau khi gia công, nếu nhôm không được xử lý cẩn thận hoặc nếu có các hạt mài mòn trong môi trường thì vẫn có thể xảy ra trầy xước.

Các vết trầy xước đặc biệt có vấn đề vì chúng có thể ảnh hưởng đến cả chất lượng thẩm mỹ và chức năng của thanh nhôm. Trong một số trường hợp, vết xước có thể chỉ mang tính thẩm mỹ và không ảnh hưởng đến hiệu suất tổng thể của bộ phận. Tuy nhiên, trong các ứng dụng mà hình thức bên ngoài là quan trọng, chẳng hạn như trong hoàn thiện kiến trúc hoặc sản phẩm tiêu dùng, vết xước có thể là một vấn đề nghiêm trọng. Để tránh trầy xước, nhà sản xuất thường thực hiện các biện pháp phòng ngừa bổ sung trong quá trình xử lý, sử dụng lớp phủ bảo vệ hoặc áp dụng các quy trình hoàn thiện bổ sung như đánh bóng hoặc anod hóa để cải thiện tính toàn vẹn của bề mặt và giảm thiểu nguy cơ hư hỏng.

Rủi ro ô nhiễm và bề mặt không có tạp chất

Một cân nhắc quan trọng khác khi làm việc với các cấu hình nhôm là đảm bảo rằng bề mặt không có tạp chất. Các tạp chất có thể đến từ nhiều nguồn khác nhau, bao gồm ô nhiễm từ chất bôi trơn, bụi, chất bẩn hoặc thậm chí là vật liệu còn sót lại từ các quy trình trước đó. Sự hiện diện của tạp chất trên bề mặt nhôm có thể cản trở các phương pháp xử lý tiếp theo, chẳng hạn như sơn, phủ hoặc anodizing, đồng thời cũng có thể ảnh hưởng tiêu cực đến hiệu suất của nhôm trong một số ứng dụng nhất định.

Trong quá trình ép đùn, nhôm có thể lấy tạp chất từ khuôn hoặc từ môi trường, đặc biệt nếu quy trình này không được kiểm soát đúng cách. Việc sử dụng vật liệu chất lượng cao và duy trì môi trường sản xuất sạch sẽ là điều cần thiết để giảm thiểu nguy cơ ô nhiễm. Tương tự, trong quá trình gia công, tạp chất có thể được đưa vào do dụng cụ cắt, chất làm mát hoặc quá trình xử lý vật liệu. Cần phải vệ sinh và kiểm tra máy móc thường xuyên cũng như sử dụng chất bôi trơn và chất làm mát thích hợp để tránh tạo ra các chất gây ô nhiễm có thể ảnh hưởng đến chất lượng bề mặt của các thanh nhôm.

Xử lý sau xử lý để cải thiện chất lượng bề mặt

Để giải quyết những thách thức trong việc đạt được bề mặt nhẵn, không trầy xước và không tạp chất trên nhôm định hình, các nhà sản xuất thường dựa vào nhiều phương pháp xử lý hậu kỳ khác nhau. Những phương pháp xử lý này có thể giúp nâng cao độ hoàn thiện bề mặt và khắc phục mọi khuyết điểm có thể xảy ra trong quá trình ép đùn hoặc gia công.

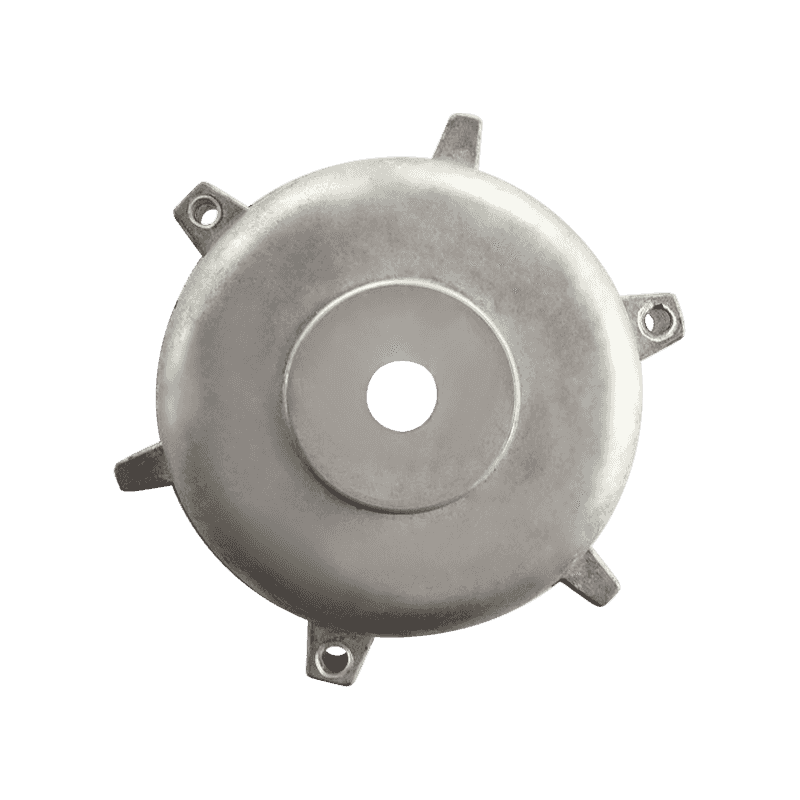

Một phương pháp xử lý hậu kỳ phổ biến là đánh bóng, có thể giúp làm phẳng những độ nhám nhỏ trên bề mặt và loại bỏ mọi vết xước có thể nhìn thấy. Đánh bóng thường được thực hiện bằng cách sử dụng vật liệu mài mòn hoặc máy móc chuyên dụng để tinh chỉnh bề mặt đạt độ mịn cao. Tuy nhiên, việc đánh bóng có thể không loại bỏ được các vết xước sâu hoặc những điểm không hoàn hảo và nó có thể không phù hợp với tất cả các loại nhôm định hình.

Anodizing là một phương pháp xử lý hậu xử lý khác có thể cải thiện cả hình thức lẫn độ bền của nhôm định hình. Anodizing liên quan đến quá trình chuyển đổi điện hóa bề mặt nhôm thành một lớp oxit dày, mang lại bề mặt mịn, đồng đều, có khả năng chống trầy xước và ăn mòn. Anodizing cũng có thể giúp loại bỏ tạp chất trên bề mặt bằng cách tạo ra một lớp đồng nhất, sạch sẽ. Quá trình này không chỉ cải thiện chất lượng bề mặt mà còn bổ sung thêm khả năng bảo vệ chống mài mòn.

Hạn chế trong việc đảm bảo bề mặt hoàn hảo

Mặc dù các phương pháp xử lý ép đùn, gia công và xử lý sau có thể cải thiện đáng kể chất lượng bề mặt của nhôm định hình, điều quan trọng là phải hiểu rằng việc đạt được bề mặt hoàn toàn mịn, không trầy xước và không tạp chất có thể không phải lúc nào cũng được đảm bảo. Có những hạn chế cố hữu trong quá trình sản xuất có thể gây khó khăn cho việc loại bỏ tất cả những điểm không hoàn hảo. Các yếu tố như tính chất vật liệu, điều kiện môi trường và độ chính xác của máy móc đều góp phần tạo nên chất lượng bề mặt cuối cùng. Ngoài ra, ngay cả với các công nghệ và phương pháp xử lý tiên tiến, vẫn có thể tồn tại những khiếm khuyết nhỏ, đặc biệt là trong sản xuất quy mô lớn, nơi tính nhất quán của hàng nghìn bộ phận có thể là thách thức.

Các nhà sản xuất thường đặt ra các giới hạn chấp nhận được cho chất lượng bề mặt, tùy thuộc vào mục đích sử dụng của thanh nhôm định hình. Ví dụ, các bộ phận sẽ được sử dụng trong các ứng dụng kết cấu có thể có tiêu chuẩn chất lượng bề mặt nhẹ nhàng hơn so với những tiêu chuẩn mà người tiêu dùng có thể nhìn thấy được. Trong các ngành có độ chính xác cao, chẳng hạn như hàng không vũ trụ hoặc điện tử, các yêu cầu về độ bóng bề mặt có thể nghiêm ngặt hơn nhiều và có thể thực hiện các bước bổ sung để đảm bảo rằng các biên dạng đáp ứng các tiêu chuẩn cần thiết.

Kiểm soát và giám sát chất lượng trong quá trình sản xuất

Để đảm bảo các cấu hình nhôm đáp ứng các tiêu chuẩn chất lượng bề mặt mong muốn, các nhà sản xuất thường thực hiện các biện pháp kiểm soát chất lượng nghiêm ngặt trong suốt quá trình ép đùn và gia công. Điều này bao gồm kiểm tra thường xuyên nguyên liệu thô, giám sát các thông số quy trình như nhiệt độ và áp suất cũng như kiểm tra độ nhám bề mặt trong quá trình. Các hệ thống và cảm biến tự động đôi khi được sử dụng để phát hiện các khuyết tật bề mặt trong thời gian thực, cho phép thực hiện hành động khắc phục ngay lập tức.

Ngoài việc giám sát trong quá trình, việc kiểm tra và thử nghiệm cuối cùng là rất cần thiết để đảm bảo rằng các cấu hình nhôm thành phẩm đáp ứng các thông số kỹ thuật cần thiết. Chất lượng bề mặt có thể được đánh giá bằng nhiều phương pháp khác nhau, bao gồm kiểm tra trực quan, đo bề mặt và kiểm tra siêu âm. Những kỹ thuật này giúp xác định bất kỳ điểm không hoàn hảo nào, chẳng hạn như vết trầy xước, vết rỗ hoặc chất gây ô nhiễm và đảm bảo rằng cấu hình đáp ứng các tiêu chuẩn cần thiết cho các ứng dụng dự định của chúng.

Đạt được các cấu hình nhôm mịn và không hoàn hảo

Mặc dù các quy trình ép đùn và gia công nhôm có hiệu quả trong việc tạo ra các biên dạng chất lượng cao, nhưng việc đạt được bề mặt hoàn toàn mịn, không trầy xước và không tạp chất không phải lúc nào cũng được đảm bảo. Các yếu tố khác nhau, bao gồm đặc tính vật liệu, kiểm soát quy trình và xử lý, có thể ảnh hưởng đến chất lượng bề mặt cuối cùng. Tuy nhiên, thông qua thiết kế cẩn thận, kiểm soát chất lượng và sử dụng các phương pháp xử lý sau xử lý như đánh bóng và anodizing, các nhà sản xuất có thể cải thiện đáng kể độ hoàn thiện bề mặt của nhôm định hình. Cuối cùng, sự thành công của các quy trình này phụ thuộc vào các yêu cầu cụ thể của ứng dụng và mức chất lượng có thể đạt được thông qua các kỹ thuật sản xuất và hoàn thiện khác nhau.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.