Phụ tùng ô tô đúc bằng hợp kim nhôm có thể thay thế các bộ phận bằng thép truyền thống để giảm trọng lượng không?

08-01-2026Giới thiệu về đúc hợp kim nhôm trong ứng dụng ô tô

Đúc hợp kim nhôm đã trở thành một quy trình sản xuất được sử dụng rộng rãi trong ngành công nghiệp ô tô do khả năng tạo ra các hình dạng phức tạp với độ chính xác cao. Ngành ô tô ngày càng tập trung vào việc giảm trọng lượng xe để cải thiện hiệu suất sử dụng nhiên liệu, giảm lượng khí thải và nâng cao hiệu suất tổng thể. Việc thay thế các thành phần thép truyền thống bằng các bộ phận đúc bằng hợp kim nhôm được coi là một chiến lược khả thi để đạt được các mục tiêu này, do nhôm có mật độ thấp hơn và tính chất cơ học phù hợp cho nhiều ứng dụng.

Tính chất vật liệu của hợp kim nhôm

Hợp kim nhôm mang lại sự kết hợp giữa trọng lượng nhẹ, khả năng chống ăn mòn và độ bền cơ học hợp lý, khiến chúng phù hợp với nhiều loại linh kiện ô tô. Mật độ của hợp kim nhôm xấp xỉ bằng 1/3 mật độ của thép, có thể giảm đáng kể trọng lượng các bộ phận khi sử dụng thay cho thép. Nhôm cũng thể hiện tính dẫn nhiệt và điện tốt, có thể thuận lợi cho các bộ phận động cơ, bộ trao đổi nhiệt và vỏ điện tử. Việc lựa chọn hợp kim, chẳng hạn như các biến thể Al-Si-Cu hoặc Al-Mg-Si, ảnh hưởng đến độ bền kéo, độ giãn dài và khả năng chống mỏi, đồng thời các đặc tính này xác định thành phần thép nào có thể được thay thế một cách hiệu quả.

Quá trình đúc khuôn và ảnh hưởng của nó đến hiệu suất linh kiện

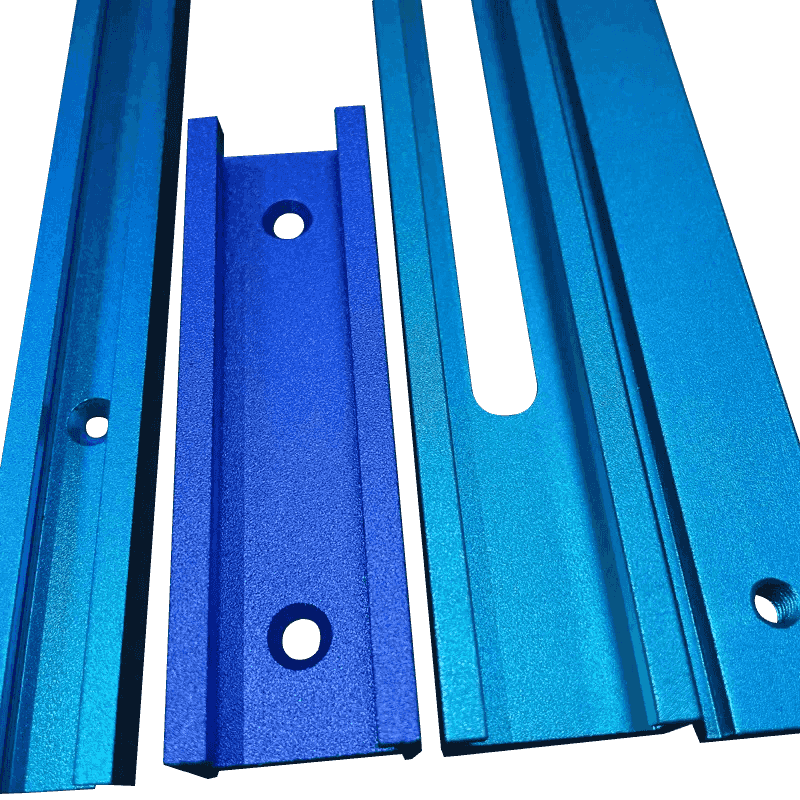

Quá trình đúc khuôn bao gồm việc bơm hợp kim nhôm nóng chảy vào khuôn thép dưới áp suất cao. Quá trình này cho phép tạo ra các hình học phức tạp thường khó đạt được hoặc tốn kém khi dập hoặc gia công thép. Đúc khuôn cũng có thể tích hợp nhiều tính năng chức năng vào một thành phần duy nhất, chẳng hạn như điểm lắp, gân và kênh bên trong. Sự đông đặc nhanh chóng của hợp kim nhôm trong quá trình đúc khuôn tạo ra cấu trúc vi mô mịn góp phần tăng cường độ bền cơ học, đồng thời kiểm soát quá trình cẩn thận làm giảm độ xốp và tăng cường độ ổn định kích thước.

Tiềm năng giảm cân

Thay thế các bộ phận thép bằng nhôm đúc hợp kim các thành phần cung cấp cơ hội giảm trọng lượng đáng kể. Một thành phần thép thông thường có thể được thay thế bằng một thành phần nhôm có trọng lượng nhẹ hơn khoảng 40–60%, tùy thuộc vào yêu cầu thiết kế và điều kiện tải. Việc giảm trọng lượng này giúp cải thiện khả năng tiết kiệm nhiên liệu và phạm vi hoạt động của xe điện đồng thời giảm khối lượng tổng thể của xe. Ngoài ra, các bộ phận nhẹ hơn có thể giảm tải trọng hệ thống treo và phanh, góp phần cải thiện khả năng xử lý và hiệu suất.

So sánh độ bền cơ học với thép

Mặc dù hợp kim nhôm có mật độ thấp hơn thép nhưng độ bền cơ học của chúng có thể đủ cho nhiều ứng dụng ô tô. Độ bền kéo của hợp kim nhôm đúc có thể dao động từ 200 đến 400 MPa, thấp hơn hầu hết các loại thép kết cấu nhưng đủ cho các bộ phận chịu tải không quan trọng như vỏ động cơ, hộp truyền động, giá đỡ và vỏ. Các điều chỉnh về thiết kế, chẳng hạn như tăng độ dày thành hoặc các gân gia cố, có thể bù đắp cho sự khác biệt về độ bền. Trong các ứng dụng quan trọng, cấu trúc lai kết hợp nhôm với thép hoặc các vật liệu gia cố khác có thể đạt được hiệu suất cần thiết trong khi vẫn duy trì được trọng lượng tiết kiệm.

| Tài sản | Hợp kim nhôm đúc | Thép |

|---|---|---|

| Mật độ (g/cm³) | 2.7 | 7.8 |

| Độ bền kéo (MPa) | 200–400 | 400–600 |

| Chống ăn mòn | Cao | Trung bình, yêu cầu lớp phủ |

| Sản xuất linh hoạt | Hình học phức tạp, tính năng tích hợp | Giới hạn bằng cách dập hoặc gia công |

Ưu điểm chống ăn mòn

Hợp kim nhôm tạo thành một lớp oxit tự nhiên có khả năng chống ăn mòn, trong khi các thành phần thép thường yêu cầu lớp phủ, sơn hoặc mạ điện để đạt được khả năng bảo vệ tương đương. Đặc tính này đặc biệt có lợi ở những khu vực tiếp xúc với độ ẩm, muối đường hoặc tác nhân hóa học. Giảm nguy cơ ăn mòn góp phần kéo dài tuổi thọ sử dụng và giảm yêu cầu bảo trì đối với các bộ phận đúc bằng nhôm.

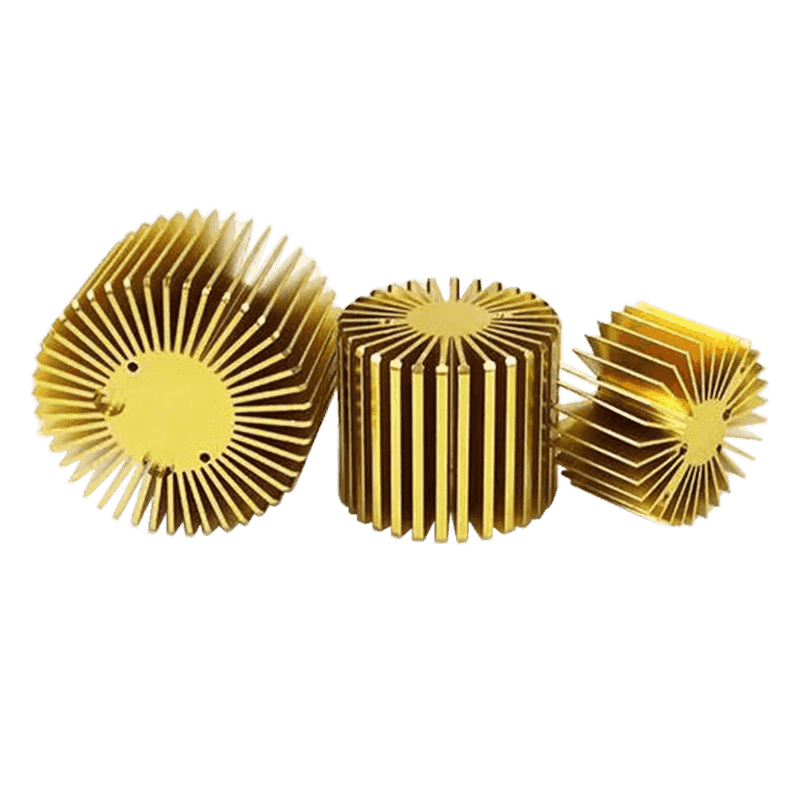

Độ dẫn nhiệt và quản lý nhiệt

Hợp kim nhôm có tính dẫn nhiệt cao hơn thép, có thể có lợi cho động cơ và các bộ phận truyền động, bộ trao đổi nhiệt và vỏ pin trong xe điện. Khả năng tản nhiệt được cải thiện giúp duy trì nhiệt độ hoạt động ổn định, nâng cao hiệu suất của linh kiện và có thể cho phép thiết kế nhỏ gọn hơn. Các đặc tính nhiệt phải được xem xét trong giai đoạn thiết kế để cân bằng các yêu cầu về cường độ và quản lý nhiệt.

Hiệu quả sản xuất và cân nhắc chi phí

Đúc hợp kim nhôm cho phép sản xuất khối lượng lớn với chất lượng ổn định. Khuôn có thể được tái sử dụng trong hàng nghìn chu kỳ và việc tích hợp nhiều tính năng giúp giảm nhu cầu lắp ráp và hàn. Mặc dù chi phí gia công ban đầu cao hơn so với dập thép truyền thống nhưng hiệu quả sản xuất lâu dài và tiết kiệm vật liệu có thể bù đắp những chi phí này. Ngoài ra, trọng lượng giảm góp phần gián tiếp làm giảm mức tiêu thụ nhiên liệu và chi phí vận hành.

Thiết kế thích ứng để thay thế nhôm

Việc chuyển đổi từ các bộ phận đúc bằng thép sang nhôm thường yêu cầu thiết kế lại bộ phận đó để tính đến sự khác biệt về độ bền, độ cứng và trạng thái mỏi. Các kỹ sư có thể tăng diện tích mặt cắt ngang, thêm các gân gia cố hoặc điều chỉnh vị trí các mối nối để duy trì tính toàn vẹn của cấu trúc. Phân tích phần tử hữu hạn và mô hình tính toán thường được sử dụng để dự đoán hành vi cơ học và đảm bảo rằng các thành phần nhôm đáp ứng các tiêu chuẩn về an toàn và hiệu suất.

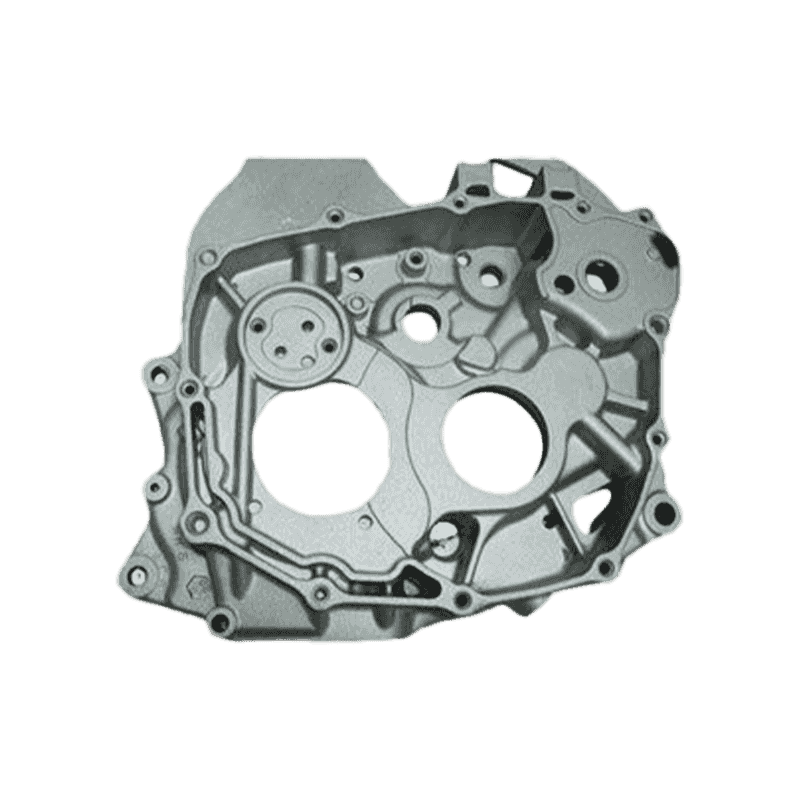

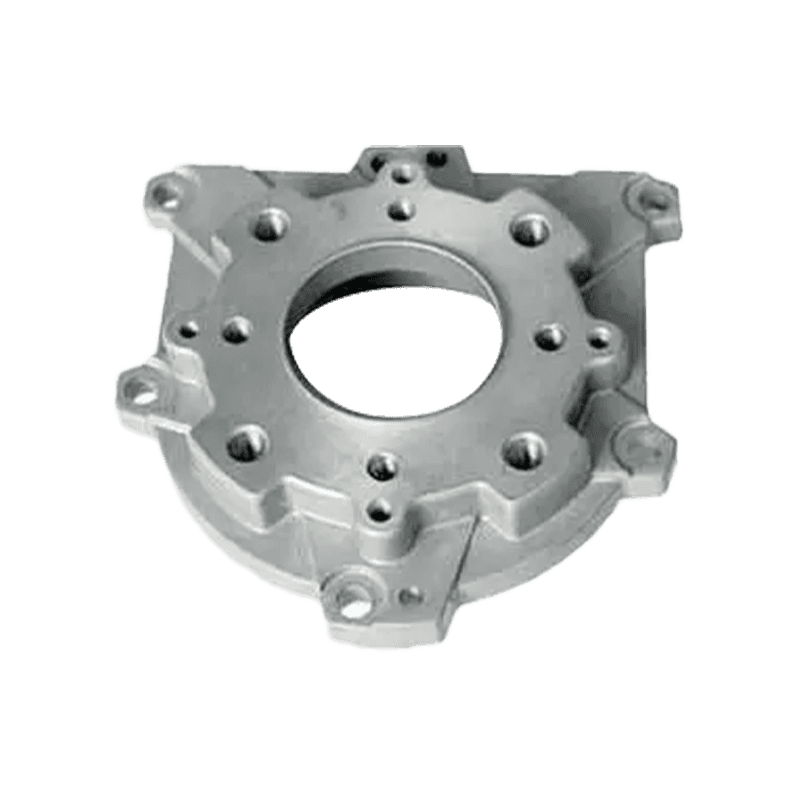

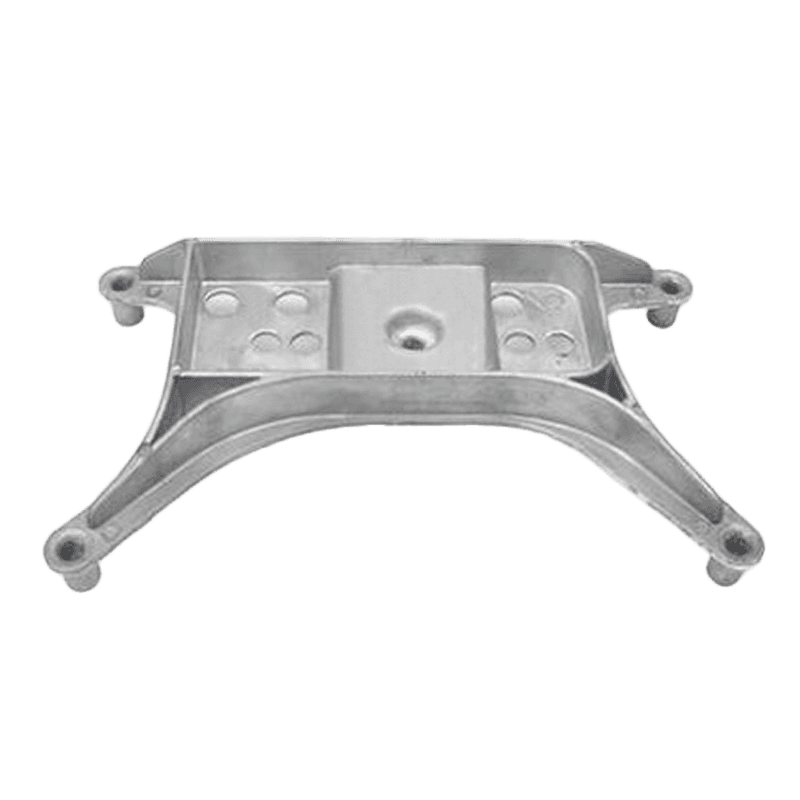

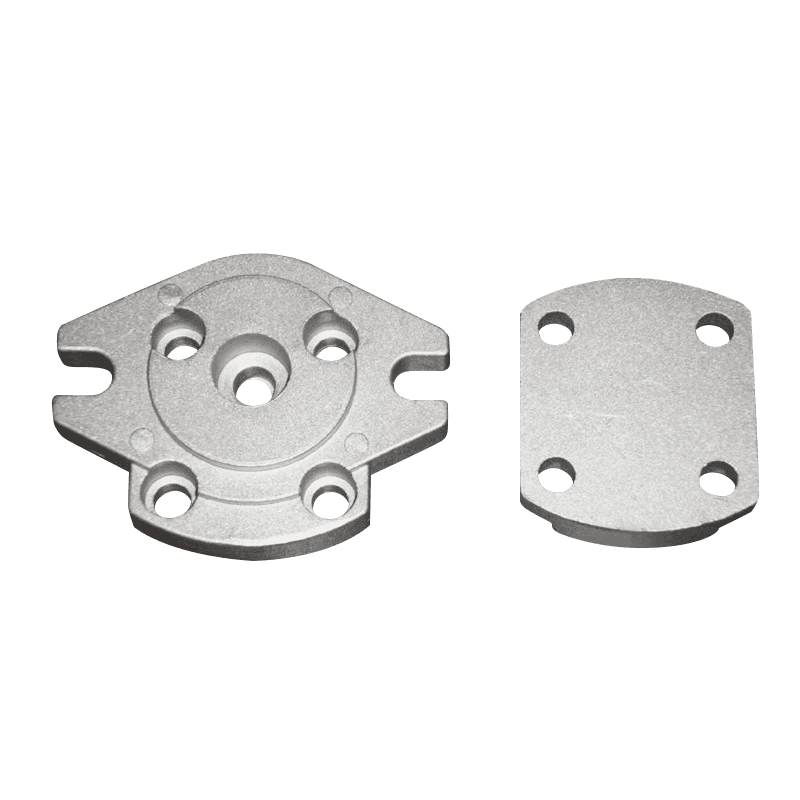

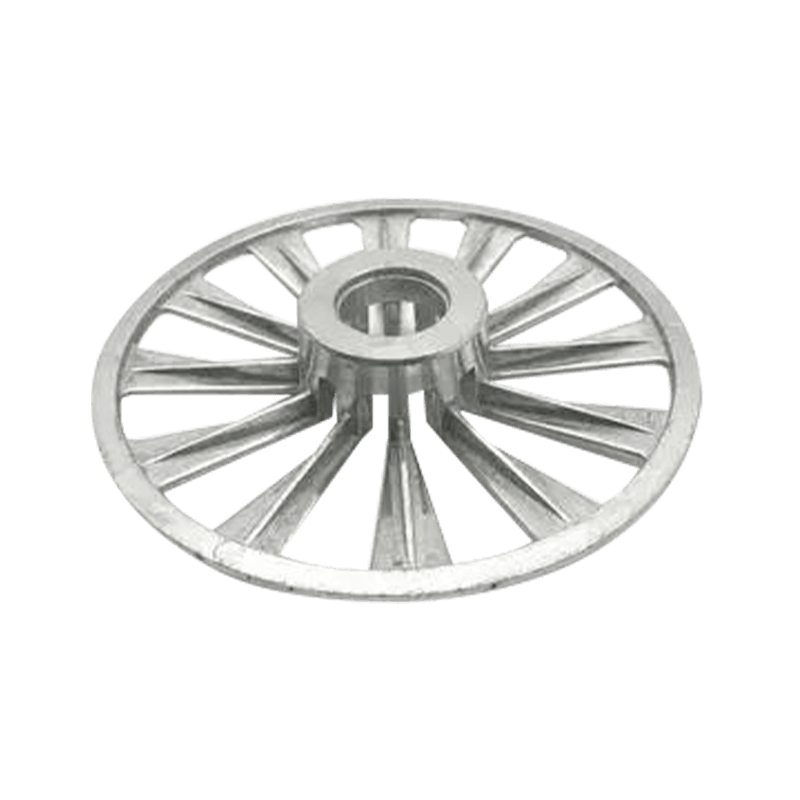

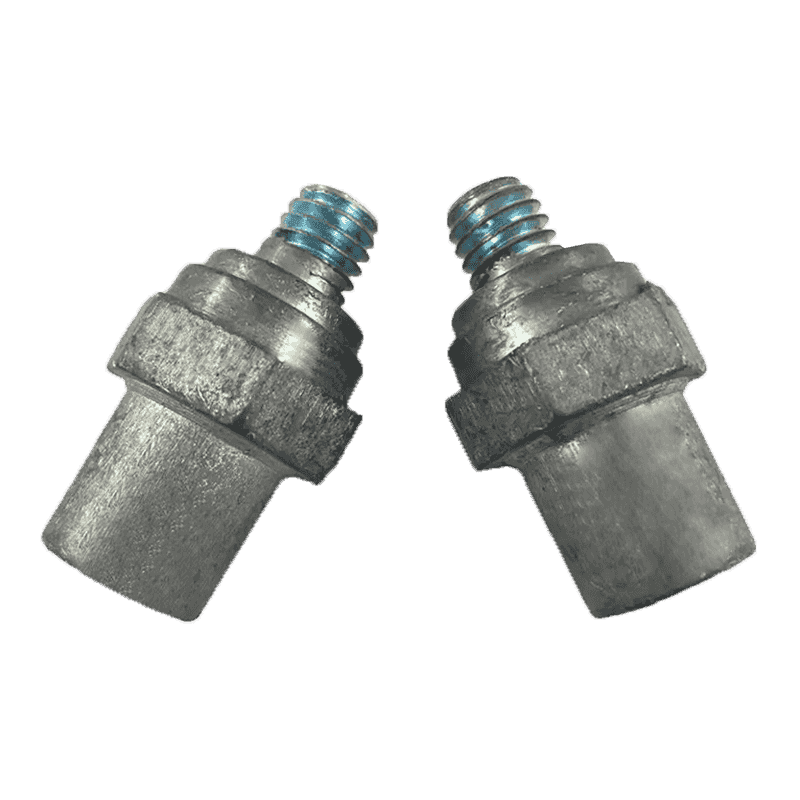

Ứng dụng trong linh kiện ô tô

Các bộ phận đúc bằng nhôm được sử dụng rộng rãi trong nhiều lĩnh vực khác nhau của xe hiện đại. Khối động cơ, vỏ hộp số, khung treo, tay lái và vỏ pin là những ví dụ phổ biến. Việc thay thế các thành phần thép trong các ứng dụng này có thể giảm trọng lượng đáng kể mà không ảnh hưởng đến chức năng. Một số phương tiện cũng sử dụng thiết kế vật liệu hỗn hợp, kết hợp các bộ phận đúc bằng nhôm với cốt thép khi cần cường độ cao hơn.

Cân nhắc về môi trường và năng lượng

Giảm trọng lượng xe bằng các bộ phận đúc bằng nhôm góp phần giảm mức tiêu thụ nhiên liệu ở xe đốt trong và mở rộng phạm vi hoạt động của xe điện. Ngoài ra, nhôm có thể được tái chế hiệu quả, phù hợp với mục tiêu bền vững. Tác động môi trường của quá trình sản xuất được giảm thiểu khi sử dụng nhôm tái chế và trọng lượng xe giảm sẽ giảm lượng khí thải trong suốt thời gian vận hành của xe.

Hạn chế và thách thức

Mặc dù các bộ phận đúc bằng hợp kim nhôm giúp tiết kiệm trọng lượng nhưng vẫn tồn tại những hạn chế trong các ứng dụng chịu ứng suất cao, trong đó có thể cần độ bền cao hơn của thép. Độ bền mỏi và hiệu suất va đập có thể thấp hơn đối với nhôm, đòi hỏi phải lựa chọn vật liệu và thiết kế cẩn thận. Các phương pháp nối, chẳng hạn như hàn hoặc bắt vít, cũng phải tính đến sự khác biệt về độ giãn nở nhiệt và ăn mòn điện khi kết hợp với các bộ phận bằng thép. Các chiến lược thiết kế và kỹ thuật phù hợp là rất quan trọng để vượt qua những thách thức này.

Xu hướng tương lai của phụ tùng ô tô đúc bằng nhôm

Những tiến bộ trong công nghệ đúc khuôn, bao gồm đúc khuôn áp suất cao và đúc quy mô lớn hoặc đúc tích hợp, tiếp tục mở rộng các ứng dụng tiềm năng của hợp kim nhôm. Hợp kim cải tiến, công nghệ khuôn nâng cao và phương pháp thiết kế có sự hỗ trợ của máy tính cho phép thay thế nhiều bộ phận kết cấu bằng nhôm hơn trong khi vẫn duy trì các tiêu chuẩn an toàn và hiệu suất. Ngành công nghiệp ô tô dự kiến sẽ ngày càng áp dụng các bộ phận đúc bằng nhôm như một phần của chiến lược giảm nhẹ rộng hơn, đặc biệt là đối với xe điện và xe hybrid.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.