Đúc khuôn kẽm có phù hợp để sản xuất các bộ phận có hình dạng phức tạp không?

22-01-2026Giới thiệu về đúc kẽm

Đúc khuôn kẽm là một quy trình sản xuất được sử dụng rộng rãi để sản xuất các bộ phận đòi hỏi độ chính xác cao, hình dạng phức tạp và độ bền. Nó liên quan đến việc ép hợp kim kẽm nóng chảy vào khuôn dưới áp suất cao để tạo ra các bộ phận chi tiết và nhất quán. Đúc kẽm thường được chọn cho các ứng dụng trong các ngành công nghiệp khác nhau, bao gồm ô tô, điện tử và hàng tiêu dùng, do sự kết hợp giữa hiệu quả chi phí, dễ sản xuất và khả năng sản xuất các bộ phận có thiết kế phức tạp. Tuy nhiên, sự phù hợp của phương pháp đúc kẽm để sản xuất các bộ phận có hình dạng phức tạp là một yếu tố quan trọng cần cân nhắc, đòi hỏi phải hiểu rõ những ưu điểm và hạn chế của quy trình.

Tìm hiểu quy trình đúc kẽm

Quá trình đúc kẽm bắt đầu bằng cách nấu chảy hợp kim kẽm trong lò nung và sau đó bơm vào khuôn dưới áp suất cao. Khuôn, thường được làm từ thép cứng, được thiết kế cẩn thận để cho phép kim loại nóng chảy chảy trơn tru vào các hốc và lấp đầy mọi chi tiết của khuôn. Sau khi kim loại nguội và đông đặc lại, khuôn được mở ra và bộ phận đúc được lấy ra. Quá trình này có hiệu quả cao, mang lại chu kỳ sản xuất nhanh và khả năng tạo ra các bộ phận có độ chính xác kích thước và độ hoàn thiện bề mặt tuyệt vời.

Đúc khuôn kẽm đặc biệt thuận lợi khi sản xuất các bộ phận với số lượng lớn vì nó cho phép sản xuất tốc độ cao với chất thải vật liệu tối thiểu. Quá trình này có thể tạo ra các bộ phận có thành mỏng, dung sai chặt chẽ và các chi tiết đẹp, khiến nó phù hợp để tạo ra các bộ phận có hình dạng phức tạp. Ngoài ra, hợp kim kẽm được sử dụng trong đúc khuôn có các đặc tính cơ học tốt, bao gồm độ bền, độ bền và khả năng chống ăn mòn, góp phần nâng cao chất lượng của các bộ phận hoàn thiện.

Khả năng đúc kẽm cho hình dạng phức tạp

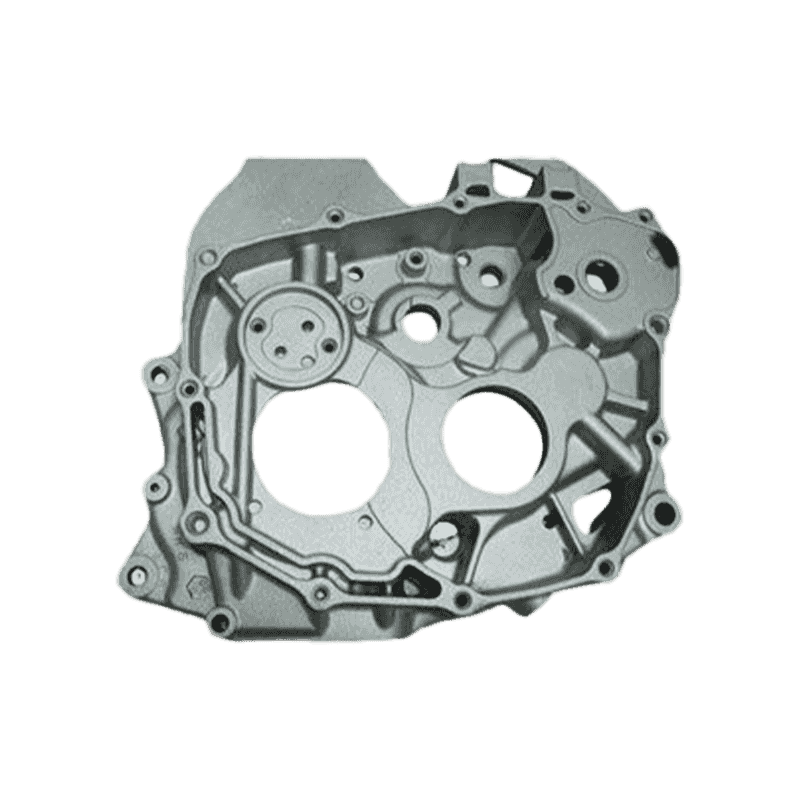

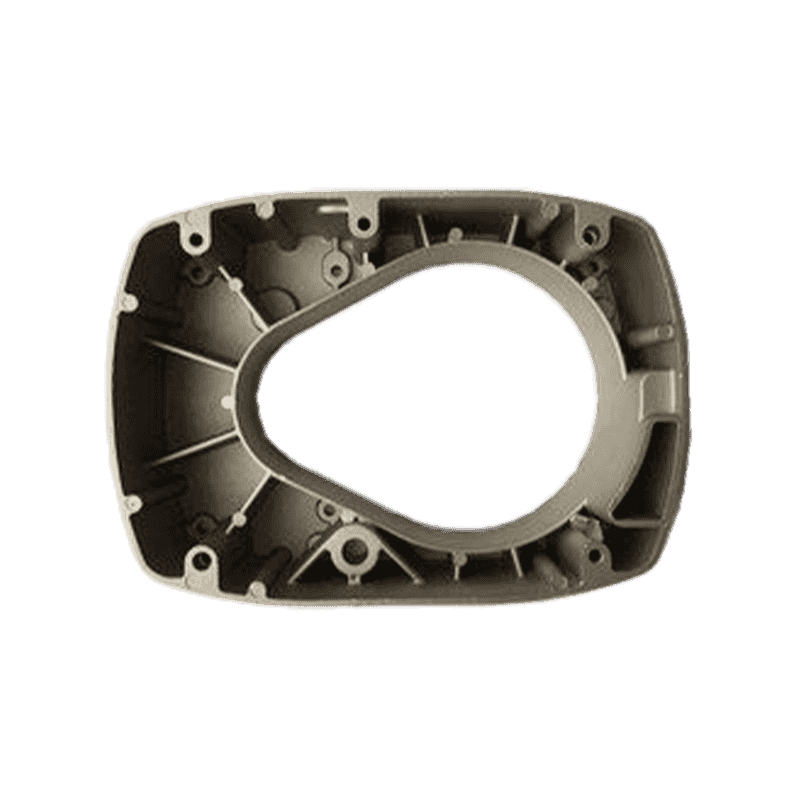

Một trong những lý do chính tại sao đúc kẽm được coi là phù hợp để tạo ra các hình dạng phức tạp nhờ khả năng tái tạo các thiết kế phức tạp với độ chính xác cao. Quá trình phun áp suất cao đảm bảo rằng kẽm nóng chảy lấp đầy mọi chi tiết của khuôn, ngay cả đối với các bộ phận có đặc điểm tốt như đường cắt, thành mỏng và hoa văn phức tạp. Khả năng này cho phép các nhà thiết kế tạo ra các bộ phận mà nếu không sẽ gặp khó khăn khi sản xuất bằng các phương pháp truyền thống như gia công hoặc đúc.

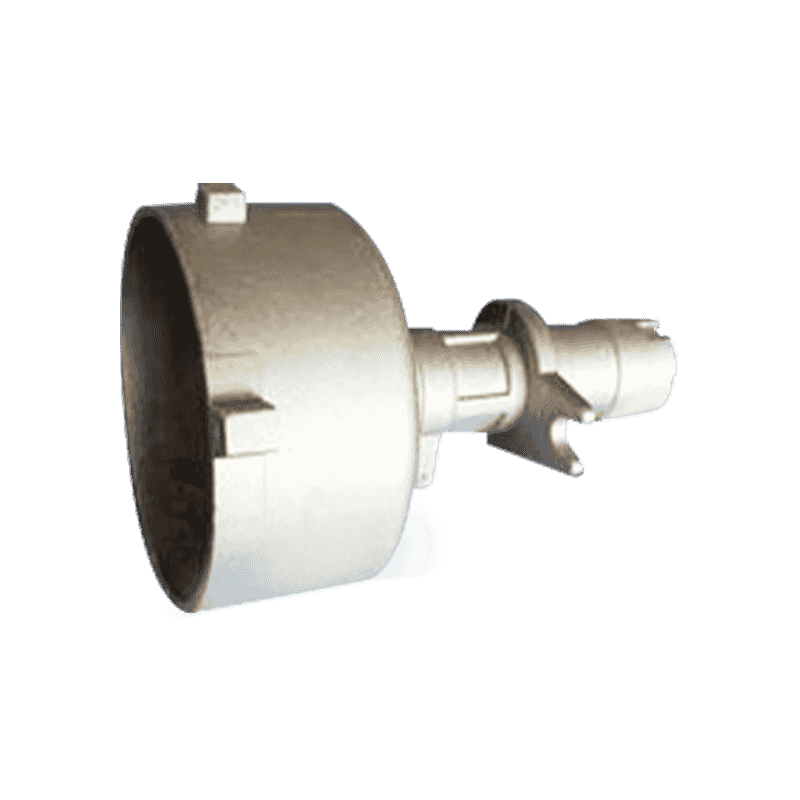

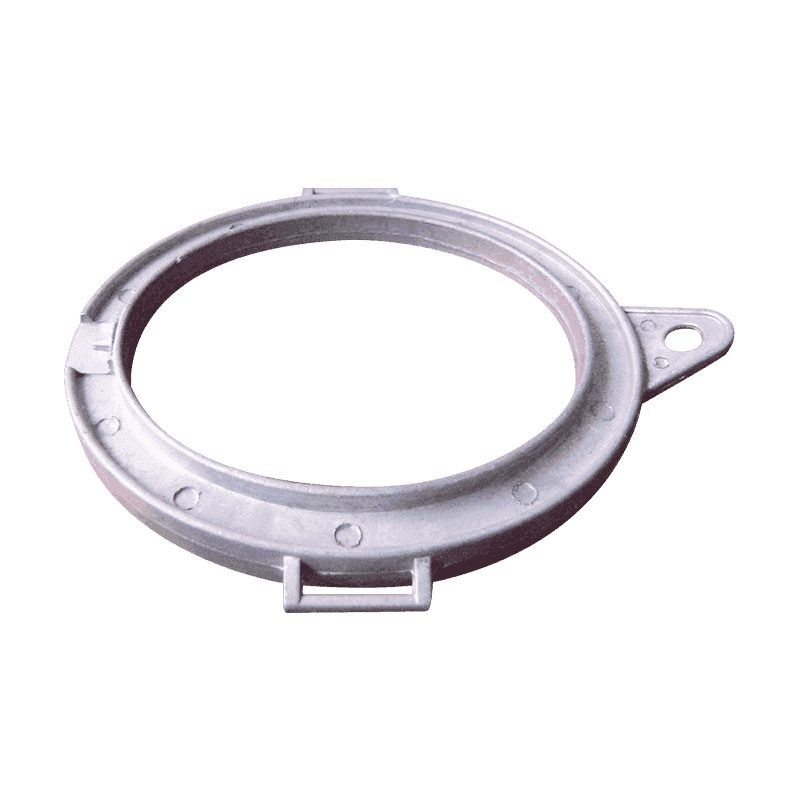

Ví dụ, đúc khuôn kẽm có thể tạo ra các bộ phận có tính năng bên trong phức tạp, chẳng hạn như các rãnh hoặc khoang, thường được yêu cầu trong các linh kiện ô tô hoặc điện tử. Khả năng tạo ra các bộ phận có rãnh cắt, là những đặc điểm không thể dễ dàng loại bỏ khỏi khuôn, là một ưu điểm đáng kể khác của quy trình đúc khuôn kẽm. Điều này có thể thực hiện được nhờ thiết kế của khuôn, có thể bao gồm các lõi di chuyển hoặc các thanh trượt cho phép tạo ra các đường cắt mà không ảnh hưởng đến tính toàn vẹn của khuôn.

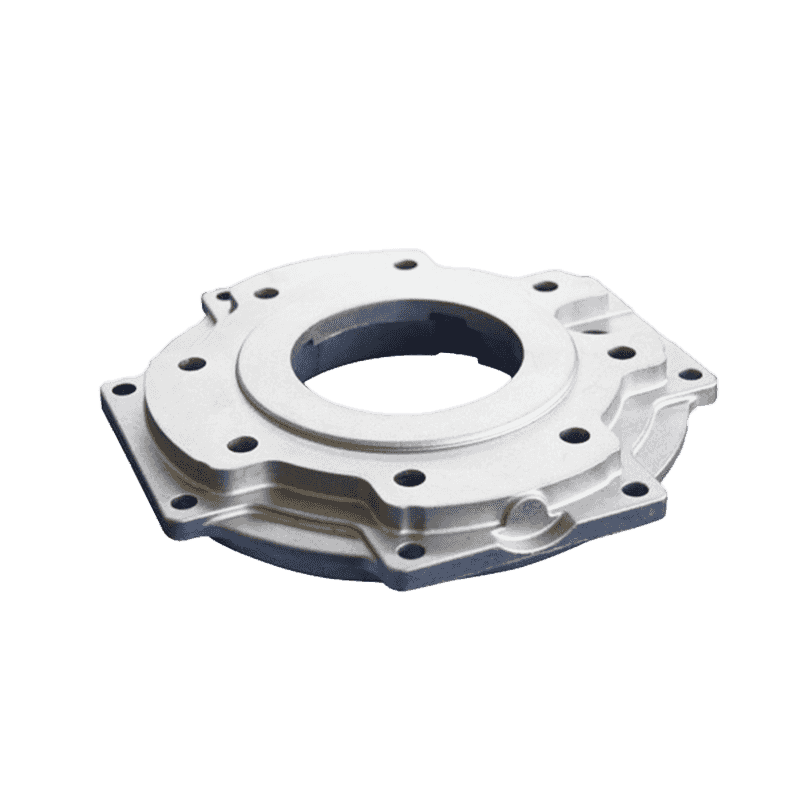

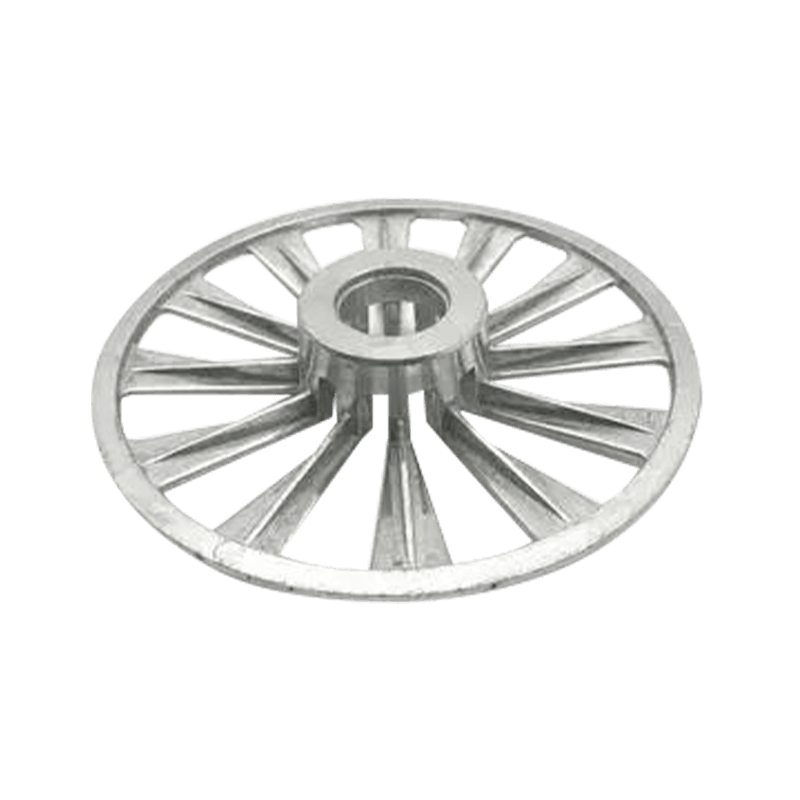

Ngoài ra, khả năng tạo ra các bộ phận có thành mỏng là một trong những điểm mạnh đáng kể của phương pháp đúc khuôn kẽm. Các bộ phận có thành mỏng có thể được sản xuất với độ chính xác cao, cho phép sản xuất các bộ phận nhẹ và hiệu quả với hình dạng phức tạp. Điều này đặc biệt quan trọng trong các ngành như sản xuất ô tô, nơi việc giảm trọng lượng của các bộ phận mà không ảnh hưởng đến độ bền là ưu tiên hàng đầu.

Hạn chế trong việc tạo hình dạng phức tạp

Mặc dù phương pháp đúc khuôn kẽm rất phù hợp với nhiều hình dạng phức tạp nhưng vẫn có một số hạn chế nhất định cần xem xét khi đánh giá tính phù hợp của nó để sản xuất các bộ phận phức tạp. Hạn chế chính là sự phức tạp của thiết kế khuôn và chi phí liên quan đến nó. Khuôn được sử dụng trong đúc khuôn thường được làm từ thép cứng, có thể tốn kém để sản xuất, đặc biệt đối với các bộ phận có thiết kế phức tạp. Việc thiết kế khuôn cần phải được lên kế hoạch cẩn thận để đảm bảo kim loại nóng chảy chảy đúng cách vào tất cả các bộ phận của khuôn và bộ phận đó có thể dễ dàng tháo ra sau khi làm nguội.

Một vấn đề cần cân nhắc khác là nhu cầu thiết kế khuôn chính xác để phù hợp với các đặc điểm như đường cắt hoặc lỗ. Mặc dù việc di chuyển lõi và tấm trượt có thể giúp đạt được các tính năng này nhưng việc đưa chúng vào có thể làm tăng độ phức tạp và chi phí của khuôn. Ngoài ra, thiết kế khuôn càng phức tạp thì việc duy trì dung sai chặt chẽ và đảm bảo độ chính xác của các bộ phận hoàn thiện càng trở nên khó khăn hơn. Trong một số trường hợp, có thể cần phải thêm các bước xử lý sau bổ sung, chẳng hạn như gia công hoặc đánh bóng, để đạt được bề mặt hoàn thiện hoặc độ chính xác về kích thước như mong muốn.

Hơn nữa, đúc khuôn kẽm thường không phù hợp với các bộ phận có khoang bên trong rất sâu hoặc rất phức tạp. Dòng kẽm nóng chảy có thể trở nên khó kiểm soát khi đổ đầy các phần sâu, phức tạp của khuôn, điều này có thể dẫn đến việc lấp đầy không hoàn toàn hoặc các khoảng trống bên trong bộ phận. Trong những trường hợp như vậy, các phương pháp sản xuất thay thế như ép phun hoặc đúc nhựa có thể phù hợp hơn vì chúng có thể đáp ứng tốt hơn các hình học bên trong phức tạp hơn.

Cân nhắc về vật liệu cho các bộ phận phức tạp

Vật liệu được sử dụng trong khuôn đúc kẽm cũng đóng một vai trò quan trọng trong việc xác định liệu nó có phù hợp để tạo ra các hình dạng phức tạp hay không. Các hợp kim kẽm, chẳng hạn như Zamak, thường được sử dụng trong đúc khuôn do khả năng đúc, độ bền và khả năng chống ăn mòn tuyệt vời của chúng. Những hợp kim này có thể được đúc thành các hình dạng phức tạp với độ chính xác cao, khiến chúng trở nên lý tưởng để sản xuất các bộ phận phức tạp cho các ứng dụng khác nhau.

Tuy nhiên, tính chất cơ học của hợp kim kẽm không mạnh bằng các kim loại khác như nhôm hoặc thép. Mặc dù các bộ phận đúc kẽm có độ bền cao và khả năng chống ăn mòn nhưng chúng có thể không phù hợp cho các ứng dụng đòi hỏi độ bền cao hoặc khả năng chống chịu với các điều kiện khắc nghiệt, chẳng hạn như nhiệt độ cao hoặc tải trọng cơ học nặng. Khi thiết kế các bộ phận phức tạp, điều cần thiết là phải xem xét các đặc tính vật liệu để đảm bảo rằng bộ phận hoàn thiện sẽ đáp ứng các yêu cầu về hiệu suất cần thiết. Trong một số trường hợp, việc sử dụng khuôn đúc kẽm có thể bị hạn chế do nhu cầu về vật liệu có độ bền cao hơn, trong trường hợp đó các quy trình hoặc vật liệu đúc khác có thể phù hợp hơn.

Thiết kế linh hoạt trong đúc kẽm

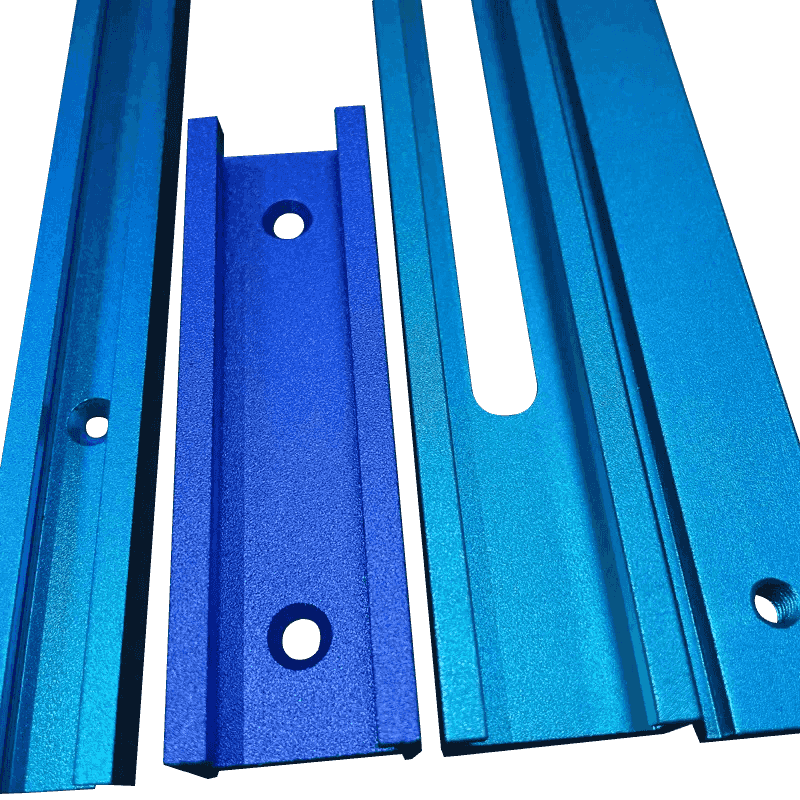

Đúc khuôn kẽm mang lại sự linh hoạt đáng kể trong thiết kế, đó là một lý do khác tại sao nó phù hợp để sản xuất các bộ phận có hình dạng phức tạp. Quá trình này cho phép đạt được độ chính xác cao, giúp có thể tạo ra các bộ phận có chi tiết bề mặt, kết cấu và tính năng phức tạp mà các phương pháp sản xuất khác khó có thể hoặc tốn thời gian đạt được. Các nhà thiết kế có thể kết hợp các hình học phức tạp, chẳng hạn như gân, phần lồi và lỗ vào thiết kế của họ mà không phải lo lắng về việc tăng đáng kể thời gian hoặc chi phí sản xuất.

Khả năng sản xuất các bộ phận có thành mỏng và dung sai chặt chẽ cũng làm tăng thêm tính linh hoạt trong thiết kế của phương pháp đúc khuôn kẽm. Các bộ phận có thành mỏng có thể được sản xuất mà không làm giảm độ bền hoặc độ ổn định, khiến chúng trở nên lý tưởng cho các ứng dụng nhẹ trong đó không gian và trọng lượng là mối quan tâm. Điều này đặc biệt quan trọng trong các ngành như sản xuất ô tô, nơi việc giảm trọng lượng của các bộ phận có thể cải thiện hiệu quả sử dụng nhiên liệu và hiệu suất tổng thể.

Ngoài ra, đúc khuôn kẽm cho phép tích hợp nhiều tính năng vào một bộ phận duy nhất. Trong nhiều trường hợp, các bộ phận thường yêu cầu nhiều bước sản xuất hoặc quy trình lắp ráp có thể được tạo ra trong một bước, giúp giảm chi phí sản xuất và thời gian thực hiện tổng thể. Tính linh hoạt trong thiết kế này là một trong những lý do tại sao đúc kẽm được sử dụng rộng rãi để sản xuất các bộ phận phức tạp trong các ngành công nghiệp như ô tô, điện tử và hàng tiêu dùng.

Xử lý hậu kỳ và hoàn thiện các bộ phận phức tạp

Sau khi quá trình đúc kẽm hoàn tất, thường phải thực hiện các hoạt động xử lý sau và hoàn thiện để đạt được chất lượng bề mặt, độ chính xác và hiệu suất mong muốn của bộ phận. Các kỹ thuật xử lý hậu kỳ phổ biến bao gồm gia công, đánh bóng, xử lý bề mặt và ứng dụng lớp phủ. Các quy trình này đặc biệt quan trọng đối với các bộ phận có hình dạng phức tạp, vì chúng có thể giúp giải quyết mọi điểm không hoàn hảo hoặc biến thể trong quá trình đúc có thể xảy ra trong quá trình sản xuất.

Gia công thường được sử dụng để loại bỏ bất kỳ vật liệu dư thừa nào, chẳng hạn như tia sáng hoặc gờ, khỏi bộ phận và để đạt được dung sai chặt chẽ hơn. Điều này đặc biệt quan trọng đối với các bộ phận có tính năng phức tạp hoặc các chi tiết đẹp đòi hỏi kích thước chính xác. Đánh bóng và xử lý bề mặt, chẳng hạn như sơn tĩnh điện hoặc mạ, cũng có thể được áp dụng để cải thiện hình thức bên ngoài và khả năng chống ăn mòn của bộ phận. Những hoạt động hoàn thiện này cho phép thiết kế linh hoạt hơn vì các bộ phận có thể được tùy chỉnh để đáp ứng các yêu cầu về thẩm mỹ và chức năng.

Ứng dụng của khuôn đúc kẽm cho các bộ phận phức tạp

Bất chấp những hạn chế của nó, đúc khuôn kẽm vẫn là lựa chọn phổ biến để sản xuất các bộ phận có hình dạng phức tạp trong các ngành công nghiệp khác nhau. Ví dụ, ngành công nghiệp ô tô sử dụng rộng rãi phương pháp đúc kẽm để sản xuất các bộ phận như bộ phận vỏ, giá đỡ và đầu nối, đòi hỏi cả độ bền và tính năng thiết kế phức tạp. Các nhà sản xuất thiết bị điện tử cũng dựa vào phương pháp đúc kẽm để tạo ra các bộ phận như tản nhiệt, vỏ và đầu nối điện, thường đòi hỏi hình học phức tạp và độ chính xác cao.

Trong ngành công nghiệp hàng tiêu dùng, đúc kẽm được sử dụng để sản xuất các bộ phận như phần cứng cửa, đồ trang trí và các bộ phận thiết bị. Khả năng tạo ra các hình dạng phức tạp với chi phí tương đối thấp khiến cho khuôn đúc kẽm trở thành lựa chọn lý tưởng cho các ứng dụng này, trong đó cả tính thẩm mỹ và chức năng đều quan trọng. Nhìn chung, khả năng sản xuất các bộ phận chất lượng cao với hình dạng phức tạp của khuôn kẽm với mức giá cạnh tranh khiến nó phù hợp với nhiều ngành công nghiệp.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.