Đúc khuôn xe điện ảnh hưởng như thế nào đến độ bền cơ học của các bộ phận xe điện?

01-01-2026Bối cảnh đúc khuôn trong sản xuất xe điện

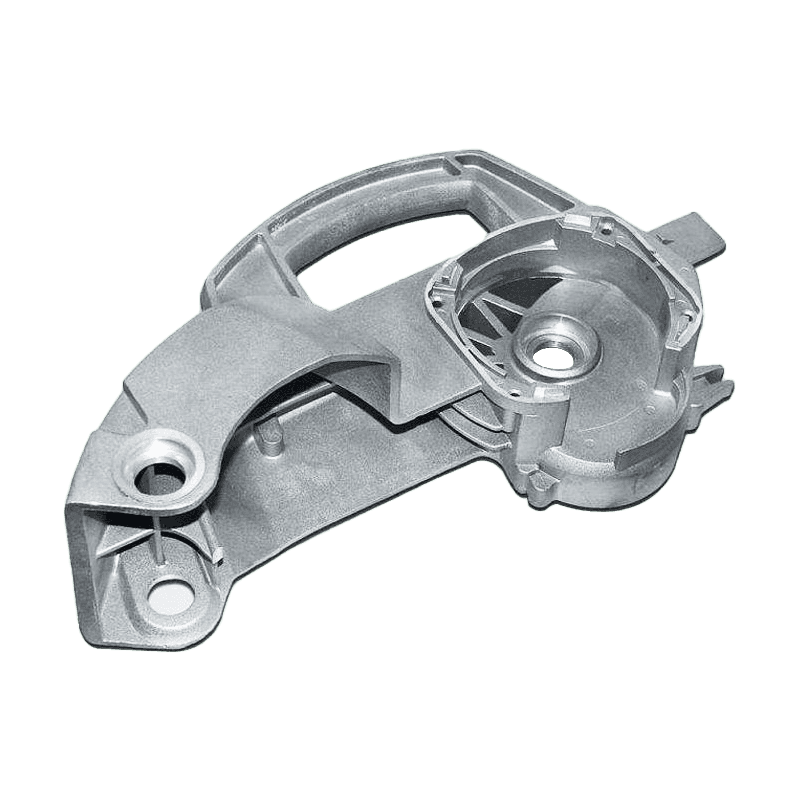

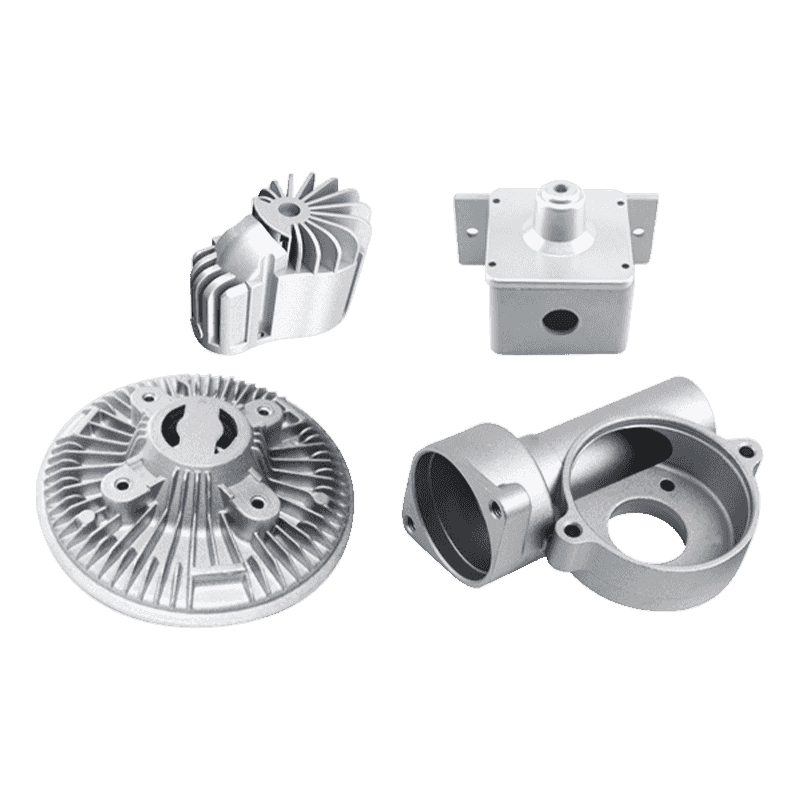

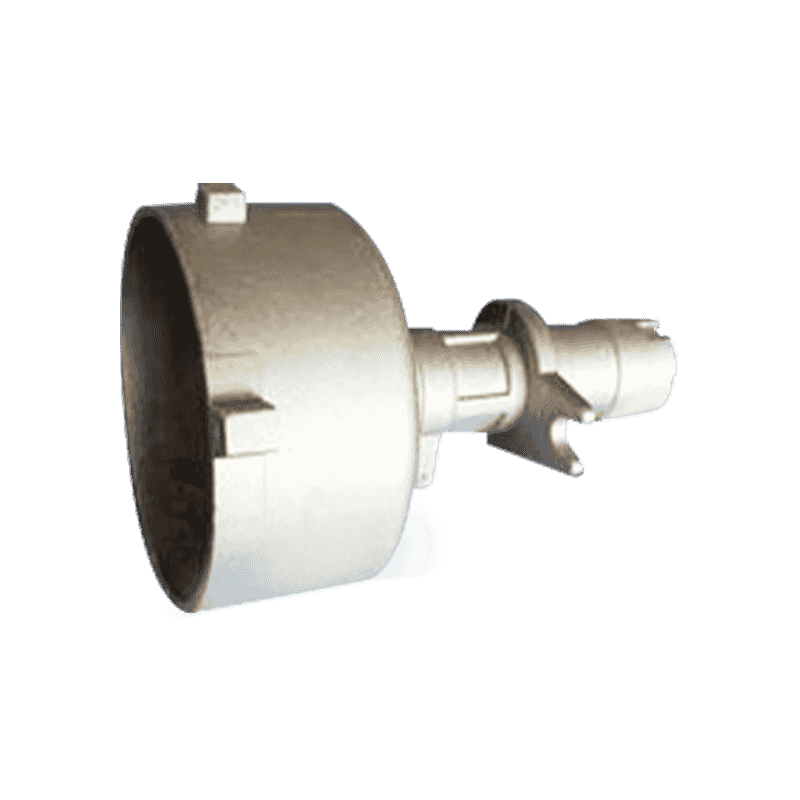

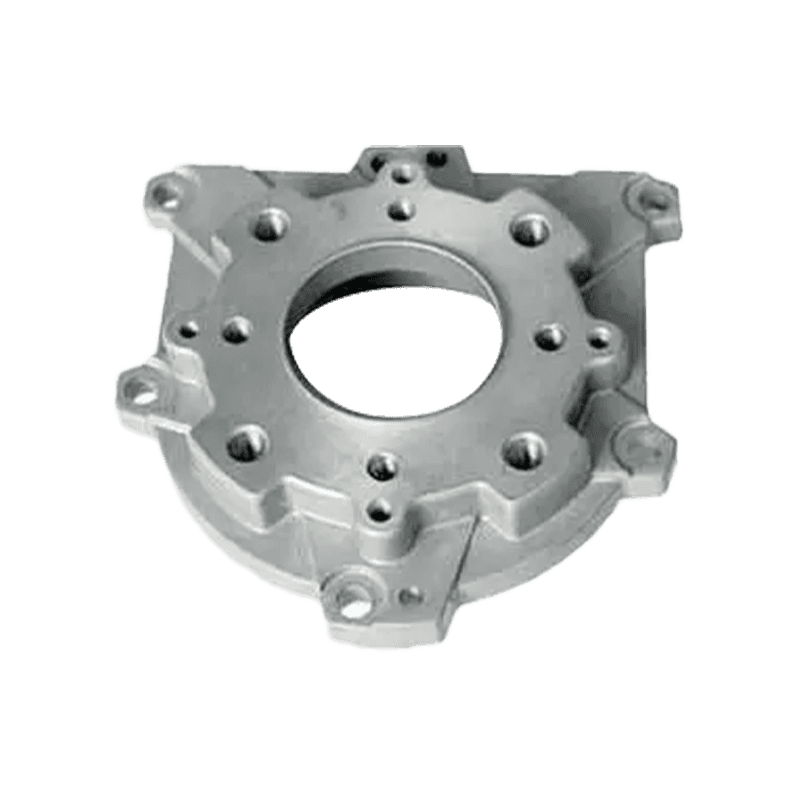

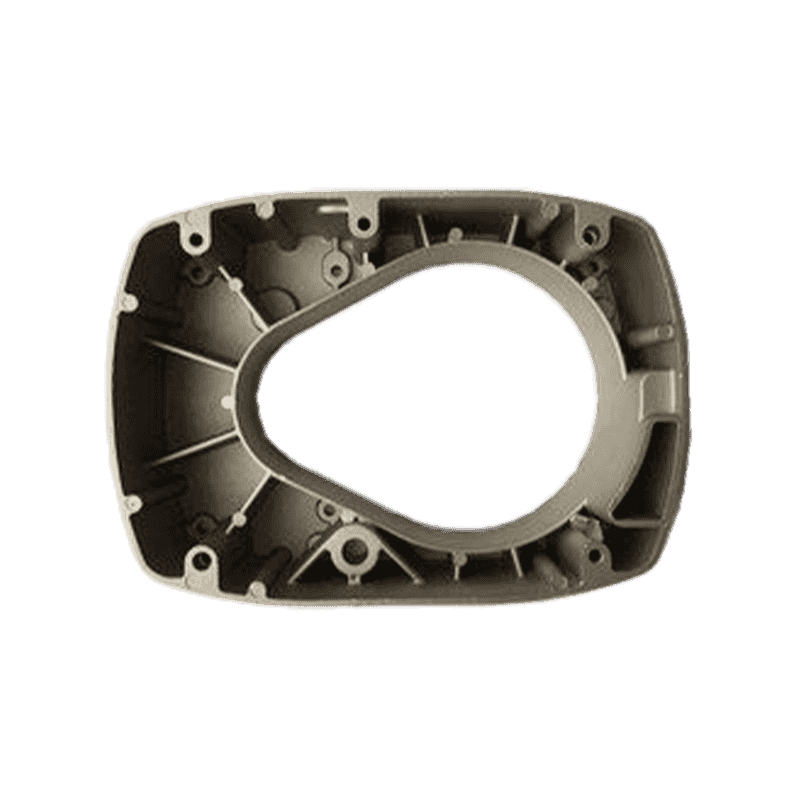

Sự phát triển của xe điện đã đẩy nhanh việc áp dụng các quy trình sản xuất tiên tiến, trong đó việc đúc khuôn đóng vai trò trung tâm. Đúc khuôn cho phép hình thành các thành phần kim loại phức tạp với hình dạng được kiểm soát và cấu trúc bên trong tương đối nhất quán. Trong xe điện, quy trình này được sử dụng rộng rãi cho vỏ động cơ, vỏ biến tần, vỏ pin và các bộ phận kết cấu phải cân bằng trọng lượng, độ bền và độ chính xác về kích thước. Hiểu cách đúc khuôn xe điện ảnh hưởng đến độ bền cơ học là điều cần thiết để đánh giá độ tin cậy và hiệu suất lâu dài của các bộ phận này.

Nguyên tắc cơ bản của đúc khuôn xe điện

Đúc khuôn liên quan đến việc bơm kim loại nóng chảy, thường là hợp kim nhôm hoặc magiê, vào khuôn thép dưới áp suất cao. Kim loại nhanh chóng lấp đầy khoang và đông đặc lại, tạo thành hình dạng chính xác của khuôn. Đối với các bộ phận của xe điện, phương pháp này cho phép kiểm soát chặt chẽ độ dày thành và các gân kết cấu, ảnh hưởng trực tiếp đến khả năng chịu tải. Quá trình đông đặc nhanh cũng ảnh hưởng đến cấu trúc hạt, đây là yếu tố chính quyết định độ bền cơ học.

Lựa chọn vật liệu và ảnh hưởng của nó đến độ bền cơ học

Việc lựa chọn hợp kim có tác động trực tiếp đến việc đúc khuôn ảnh hưởng như thế nào đến độ bền cơ học. Hợp kim nhôm thường được sử dụng do sự cân bằng về độ bền, trọng lượng và tính dẫn nhiệt. Hợp kim magiê có thể được lựa chọn để giảm trọng lượng hơn nữa nhưng thường yêu cầu thiết kế cẩn thận để đáp ứng các yêu cầu về độ bền. Thành phần hợp kim xác định độ bền kéo, đặc tính năng suất và khả năng chống biến dạng khi chịu tải. Trong các ứng dụng xe điện, quy trình đúc khuôn phải được kết hợp với các hợp kim phù hợp để đảm bảo rằng các bộ phận có thể chịu được áp lực vận hành.

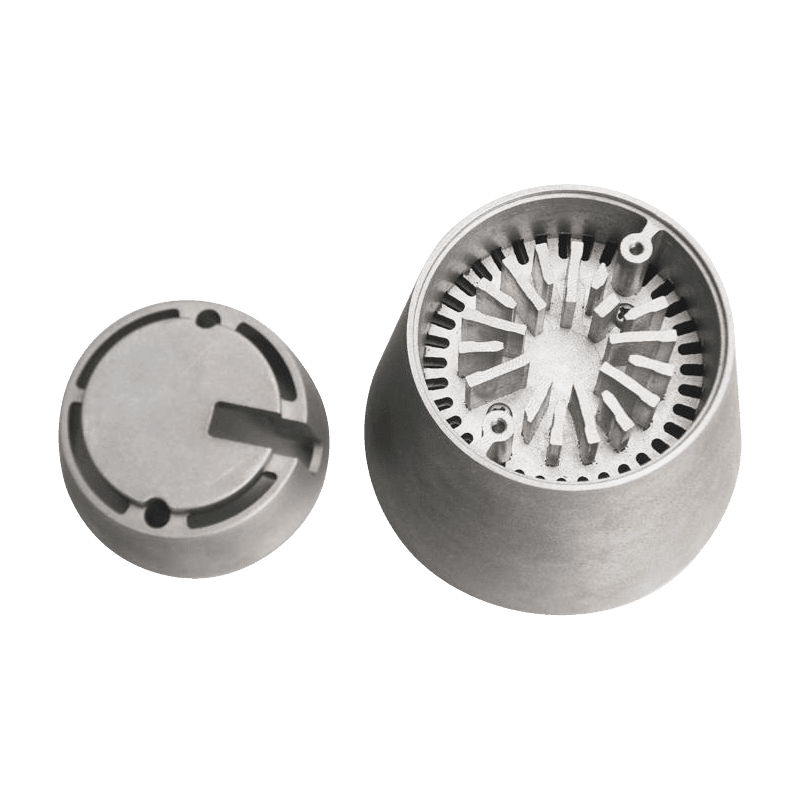

Sự hình thành cấu trúc hạt trong quá trình đúc khuôn

Làm nguội nhanh trong quá trình đúc khuôn dẫn đến sự hình thành các vi cấu trúc hạt mịn gần bề mặt khuôn, trong khi các hạt hơi thô hơn có thể hình thành ở phía bên trong. Các hạt mịn thường góp phần nâng cao cường độ chảy và cải thiện khả năng chống lại sự hình thành vết nứt. Độ dốc trong cấu trúc hạt này ảnh hưởng đến cách các bộ phận của xe điện phản ứng với tải trọng cơ học, đặc biệt là dưới sự rung động và chu trình nhiệt. Làm mát có kiểm soát và thiết kế khuôn tối ưu giúp quản lý các đặc tính cấu trúc vi mô này.

Tác động của độ xốp đến hiệu suất cơ học

Độ xốp là mối quan tâm chung trong các bộ phận đúc khuôn và có thể ảnh hưởng đến độ bền cơ học nếu không được kiểm soát đúng cách. Sự kẹt khí hoặc co ngót trong quá trình hóa rắn có thể tạo ra các khoảng trống bên trong vật liệu. Trong các bộ phận của xe điện, độ xốp quá mức có thể làm giảm khả năng chịu tải và khả năng chống mỏi. Tối ưu hóa quy trình, bao gồm đúc khuôn có hỗ trợ chân không và kiểm soát chính xác các thông số phun, giúp giảm thiểu độ xốp và hỗ trợ hoạt động cơ học ổn định hơn.

Ảnh hưởng của độ dày tường và thiết kế kết cấu

Đúc khuôn cho phép các nhà thiết kế thay đổi độ dày thành và tích hợp các tính năng gia cố như gân và phần trùm. Những lựa chọn thiết kế này ảnh hưởng trực tiếp đến độ bền cơ học bằng cách phân bổ tải trọng đồng đều hơn trên toàn bộ bộ phận. Trong kết cấu xe điện, việc sử dụng chiến lược các phần dày hơn ở những khu vực chịu ứng suất cao giúp cải thiện độ cứng, trong khi thành mỏng hơn giúp giảm trọng lượng tổng thể. Khả năng tích hợp các tính năng này trong một lần đúc duy nhất giúp nâng cao hiệu quả kết cấu so với các cụm được làm từ nhiều bộ phận.

Ứng suất dư và ảnh hưởng của nó đến sức bền

Ứng suất dư có thể phát triển trong giai đoạn làm nguội và đông đặc nhanh của khuôn đúc. Những ứng suất bên trong này có thể ảnh hưởng đến cách các bộ phận hoạt động dưới tải trọng cơ học, đặc biệt là khi sử dụng lâu dài. Trong các ứng dụng của xe điện, việc quản lý ứng suất dư rất quan trọng vì các bộ phận thường phải chịu sự giãn nở và co lại do nhiệt nhiều lần. Các phương pháp xử lý sau đúc như quy trình giảm ứng suất có thể giúp giảm mức độ ứng suất bên trong và ổn định các tính chất cơ học.

So sánh với các phương pháp sản xuất khác

So với gia công từ phôi rắn hoặc hàn nhiều bộ phận lại với nhau, đúc khuôn mang lại các đặc tính cơ học khác nhau. Các bộ phận gia công có thể có cấu trúc bên trong đồng nhất hơn nhưng thường gây lãng phí vật liệu cao hơn và thời gian sản xuất dài hơn. Các cụm hàn tạo ra các mối nối có thể trở thành điểm tập trung ứng suất. Đúc khuôn cung cấp các cấu trúc tích hợp với ít khớp nối hơn, có thể cải thiện sự phân bổ tải trọng và giảm các vị trí hư hỏng tiềm ẩn trong các bộ phận của xe điện.

| Phương pháp sản xuất | Tính liên tục về cấu trúc | Xem xét sức mạnh điển hình |

|---|---|---|

| Đúc chết | Tích hợp cao, ít khớp nối | Sức mạnh bị ảnh hưởng bởi kiểm soát độ xốp |

| Gia công | Vật liệu rắn đơn | Kiên định nhưng tốn nhiều vật chất |

| lắp ráp hàn | Nhiều bộ phận được nối | Sức mạnh bị ảnh hưởng bởi chất lượng mối hàn |

Hành vi mỏi của các thành phần EV đúc

Các bộ phận của xe điện thường chịu tải theo chu kỳ do rung động trên đường, hoạt động của hệ thống truyền động và thay đổi nhiệt. Do đó độ bền mỏi là một vấn đề quan trọng cần được xem xét. Đúc khuôn có thể hỗ trợ hiệu suất mỏi ở mức chấp nhận được khi các thông số quy trình được kiểm soát cẩn thận để hạn chế khuyết tật. Bề mặt hoàn thiện mịn và cấu trúc bên trong đồng nhất làm giảm sự tập trung ứng suất, giúp kéo dài tuổi thọ mỏi trong điều kiện tải lặp đi lặp lại.

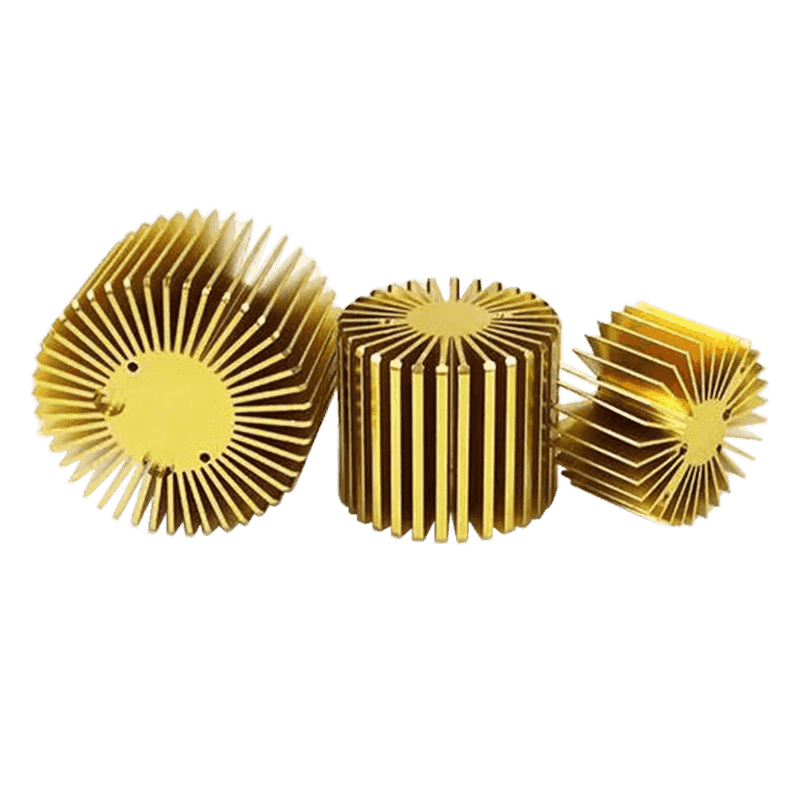

Hiệu ứng nhiệt lên độ bền cơ học

Các bộ phận của xe điện hoạt động trong môi trường thường xuyên thay đổi nhiệt độ, đặc biệt là gần bộ pin và thiết bị điện tử công suất. Hợp kim nhôm đúc duy trì các đặc tính cơ học ổn định trong một phạm vi nhiệt độ hoạt động, mặc dù độ bền có thể giảm nhẹ ở nhiệt độ cao. Quá trình đúc khuôn cho phép kiểm soát chính xác hình dạng thành phần, giúp quản lý sự giãn nở nhiệt và giảm nguy cơ biến dạng hoặc nứt.

Vai trò của xử lý nhiệt sau khi đúc khuôn

Xử lý nhiệt sau đúc đôi khi được áp dụng để cải thiện độ bền cơ học và độ ổn định kích thước. Xử lý nhiệt có thể thay đổi cấu trúc vi mô bằng cách hòa tan các pha nhất định và thúc đẩy sự phân bố hạt đồng đều hơn. Trong các ứng dụng của xe điện, các bộ phận đúc sẵn được xử lý nhiệt có thể mang lại cường độ chảy được cải thiện và khả năng chống biến dạng tốt hơn, miễn là dung sai kích thước được duy trì.

Ảnh hưởng của thiết kế khuôn mẫu đến sự phân bố cường độ

Thiết kế khuôn đóng một vai trò quan trọng trong việc xác định cách kim loại chảy và đông đặc trong khoang. Vị trí cổng và đường dẫn dòng chảy thích hợp làm giảm nhiễu loạn và thúc đẩy quá trình làm đầy đồng đều. Điều này dẫn đến cấu trúc bên trong và độ bền cơ học nhất quán hơn trên toàn bộ thành phần. Trong quá trình đúc khuôn xe điện, các công cụ mô phỏng khuôn tiên tiến thường được sử dụng để dự đoán các điểm yếu tiềm ẩn và điều chỉnh thiết kế cho phù hợp.

Độ chính xác kích thước và truyền tải

Đúc khuôn mang lại độ chính xác kích thước cao, hỗ trợ sự phù hợp và truyền tải giữa các bộ phận được kết nối. Khi các bộ phận của xe điện khớp với nhau một cách chính xác, tải trọng cơ học sẽ được phân bổ như dự định thay vì tập trung ở các bề mặt không thẳng hàng. Điều này góp phần gián tiếp vào độ bền cơ học tổng thể bằng cách giảm ứng suất cục bộ có thể dẫn đến hỏng hóc sớm.

Tích hợp nhiều chức năng vào đúc đơn

Một ưu điểm của việc đúc khuôn trong xe điện là khả năng tích hợp nhiều tính năng chức năng vào một bộ phận duy nhất. Các điểm lắp đặt, kênh làm mát và cốt thép kết cấu có thể được đúc đồng thời. Sự tích hợp này làm giảm nhu cầu sử dụng thêm ốc vít hoặc mối hàn, những thứ có thể trở thành nguồn gây ra điểm yếu. Kết quả là độ bền cơ học tổng thể và tính nhất quán về cấu trúc được cải thiện.

Các biện pháp kiểm soát chất lượng và tính nhất quán về sức mạnh

Việc duy trì độ bền cơ học nhất quán trong khối lượng sản xuất lớn đòi hỏi phải có sự kiểm soát chất lượng chặt chẽ. Các phương pháp kiểm tra không phá hủy như kiểm tra bằng tia X và kiểm tra siêu âm được sử dụng để phát hiện các khuyết tật bên trong. Giám sát quá trình đảm bảo rằng áp suất phun, nhiệt độ và tốc độ làm mát vẫn nằm trong phạm vi quy định. Những biện pháp này giúp đảm bảo rằng các bộ phận đúc sẵn của xe điện luôn đáp ứng được kỳ vọng về độ bền cơ học.

| Phương pháp kiểm soát chất lượng | Mục đích chính | Tác động đến sức mạnh |

|---|---|---|

| Kiểm tra bằng tia X | Phát hiện độ xốp bên trong | Giảm nguy cơ tiềm ẩn các vùng yếu |

| Giám sát quá trình | Ổn định các thông số đúc | Cải thiện tính nhất quán |

| Kiểm tra kích thước | Xác minh độ chính xác hình học | Hỗ trợ phân phối tải thích hợp |

Hiệu suất kết cấu dưới tải trọng va chạm và tác động

Yêu cầu an toàn cho xe điện bao gồm khả năng chống va đập và tải trọng va chạm. Các bộ phận kết cấu đúc sẵn có thể được thiết kế để hấp thụ và phân phối lại năng lượng khi va chạm. Độ bền cơ học đạt được thông qua quá trình đúc khuôn có kiểm soát cho phép các bộ phận này biến dạng theo những cách có thể dự đoán được, hỗ trợ các chiến lược quản lý năng lượng trong kết cấu xe. Lựa chọn hợp kim và thiết kế kết cấu phù hợp là rất quan trọng để đạt được sự cân bằng này.

Độ ổn định cơ học lâu dài trong dịch vụ

Trong suốt thời gian sử dụng của xe điện, các bộ phận phải chịu áp lực cơ học, độ rung và các yếu tố môi trường. Các bộ phận đúc khuôn được thiết kế và sản xuất phù hợp có xu hướng duy trì các đặc tính cơ học ổn định theo thời gian. Cấu trúc vi mô nhất quán và mức độ khuyết tật được kiểm soát góp phần mang lại hiệu suất có thể dự đoán được, giảm khả năng suy giảm độ bền ngoài dự kiến trong quá trình sử dụng kéo dài.

Xu hướng tương lai về đúc khuôn EV và tối ưu hóa sức mạnh

Những tiến bộ trong lĩnh vực đúc khuôn quy mô lớn, đôi khi được gọi là đúc tích hợp hoặc đúc lớn, đang ảnh hưởng đến cách quản lý độ bền cơ học trong xe điện. Vật đúc một mảnh lớn hơn làm giảm số lượng bộ phận và mối nối, có thể cải thiện tính liên tục của cấu trúc. Sự phát triển liên tục của công nghệ hợp kim, công cụ mô phỏng và kiểm soát quy trình dự kiến sẽ tiếp tục hoàn thiện mối quan hệ giữa khuôn đúc và độ bền cơ học trong các thiết kế xe điện trong tương lai.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.