Các bộ phận đúc xe điện có thể làm giảm chi phí chung của xe điện trong khi đảm bảo chất lượng không?

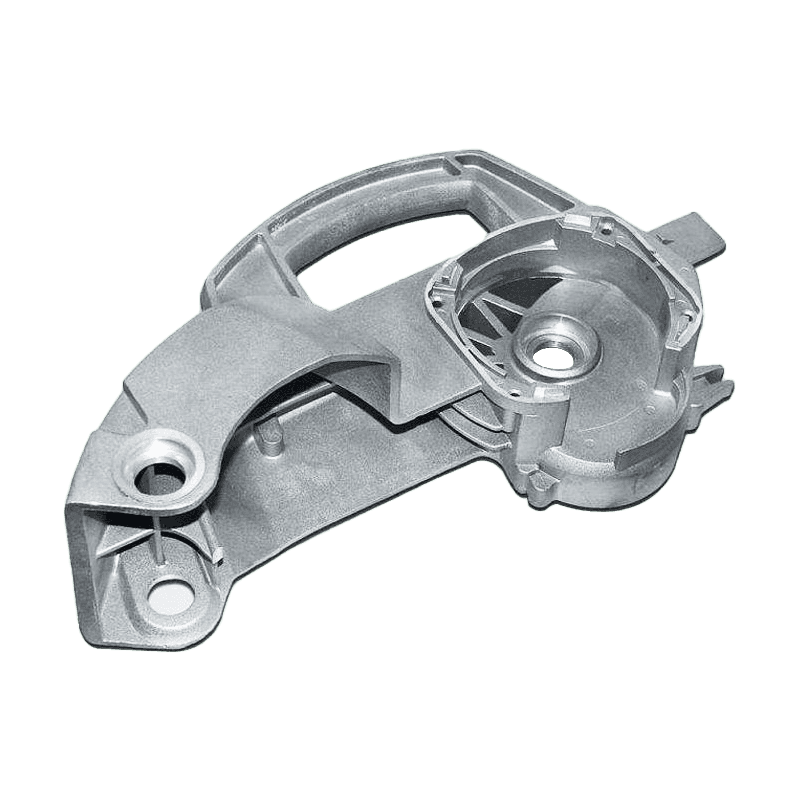

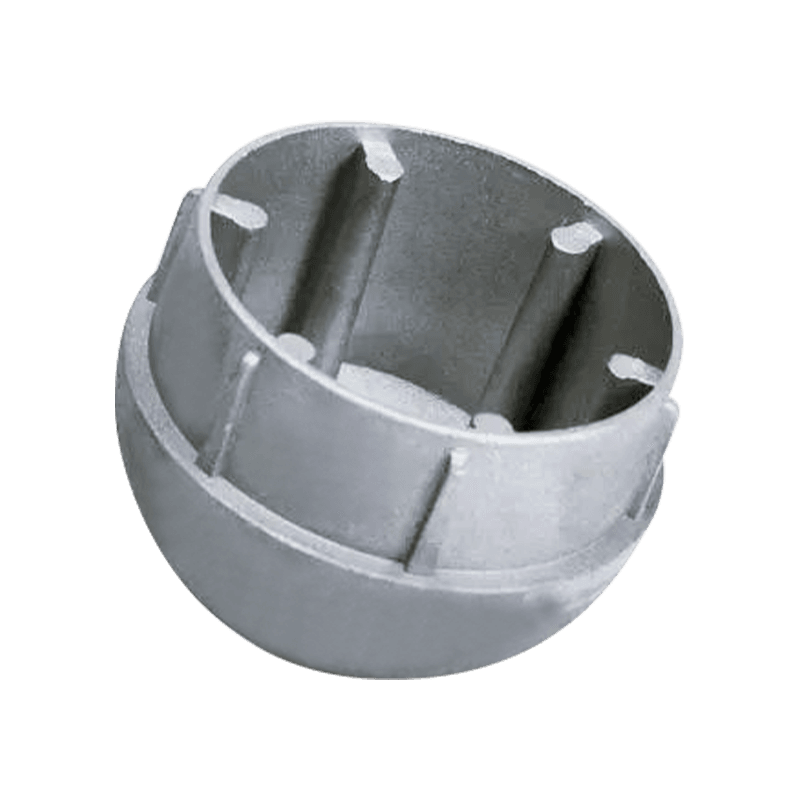

12-02-2025 Phụ kiện đúc xe điện Đóng vai trò quan trọng trong sản xuất xe điện, đặc biệt là trong khi đảm bảo hiệu suất và an toàn của xe, cách kiểm soát chi phí sản xuất cũng đã trở thành một vấn đề quan trọng mà các nhà sản xuất phải đối mặt. Là một phương pháp sản xuất hiệu quả, công nghệ đúc chết có thể làm giảm chi phí sản xuất chung của xe điện ở một mức độ nhất định, nhưng điều này cần phải đạt được dưới tiền đề đảm bảo chất lượng phụ kiện.

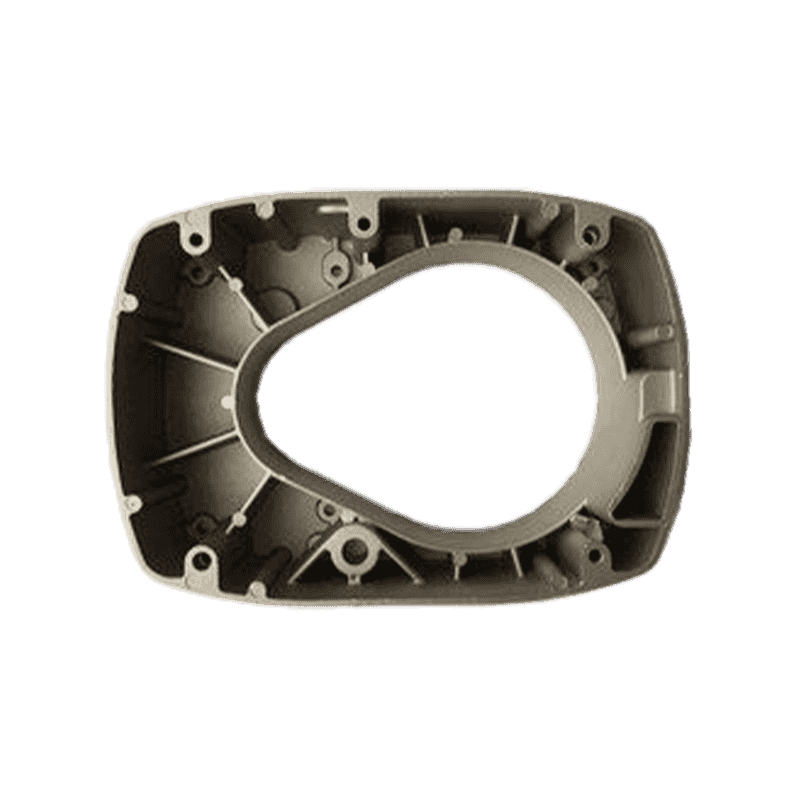

Một trong những ưu điểm của công nghệ đúc là nó có thể đạt được sản xuất có hiệu quả cao và hiệu quả cao. So với các phương pháp đúc hoặc gia công truyền thống, công nghệ đúc chết có thể hình thành các phụ kiện có hình dạng phức tạp trong một lần, làm giảm nhu cầu xử lý thứ cấp. Quá trình này cải thiện đáng kể hiệu quả sản xuất và giảm chất thải vật liệu, do đó giảm chi phí sản xuất của mỗi phụ kiện. Đối với các nhà sản xuất xe điện, việc sản xuất hiệu quả các phụ kiện đúc chết có nghĩa là chúng có thể được sản xuất trên quy mô lớn, làm loãng hơn nữa chi phí của một sản phẩm.

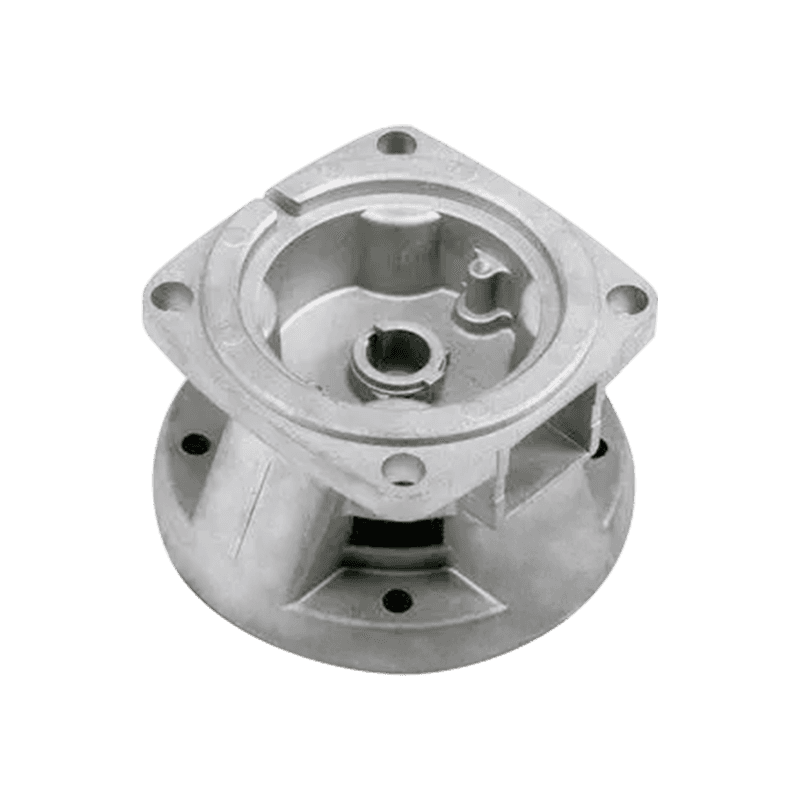

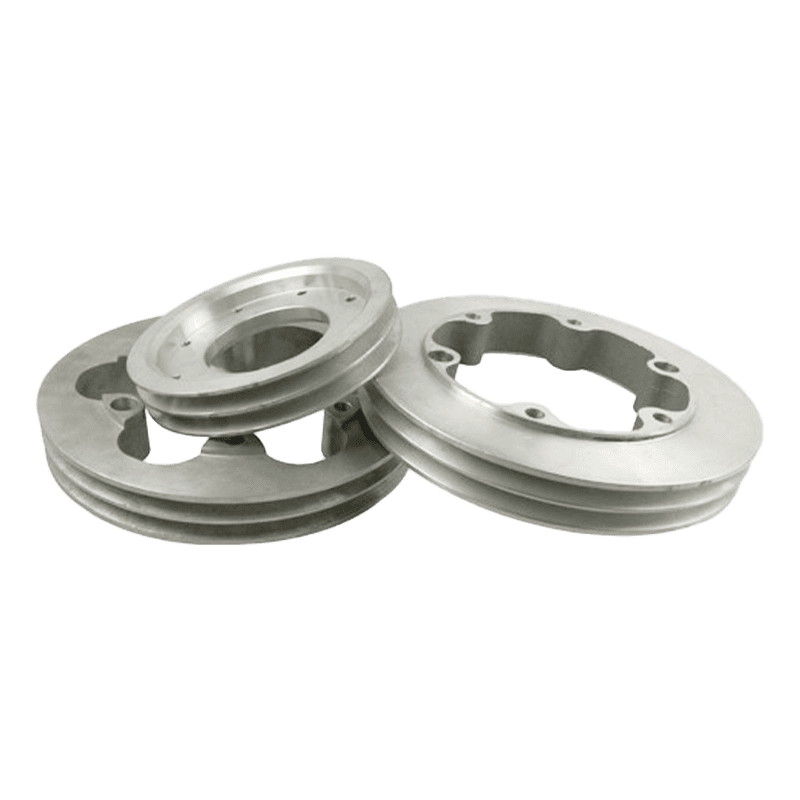

Việc lựa chọn vật liệu của các phụ kiện đúc chết cũng có tác động quan trọng đến chi phí chung. Hợp kim nhôm là một vật liệu phổ biến trong các phụ kiện đúc xe điện, với mật độ thấp và tính chất cơ học tốt. Bằng cách tối ưu hóa công thức và công nghệ chế biến hợp kim nhôm, lượng vật liệu được sử dụng có thể được giảm trong khi đảm bảo độ bền và độ bền của các phụ kiện. Ngoài ra, hợp kim nhôm có độ dẫn nhiệt và khả năng chống ăn mòn tốt, điều đó có nghĩa là các phụ kiện đúc chết có thể duy trì hiệu suất của chúng trong thời gian dài hơn và không yêu cầu thay thế hoặc bảo trì thường xuyên, do đó giảm chi phí sử dụng lâu dài.

Kiểm soát chất lượng và độ chính xác sản xuất của các phụ kiện đúc là chìa khóa để đảm bảo rằng quá trình đúc chết có thể giảm thành công chi phí. Nếu các vấn đề chất lượng xảy ra trong quá trình sản xuất, nó có thể dẫn đến các sản phẩm không đủ tiêu chuẩn, tăng làm lại và chất thải, và đẩy chi phí sản xuất lên. Do đó, kiểm soát chất lượng nghiêm ngặt và thiết kế khuôn chính xác là cơ sở để đảm bảo sản xuất và kiểm soát hiệu quả. Mặc dù khuôn mẫu cao và kiểm soát chất lượng tiêu chuẩn cao có thể làm tăng đầu tư trong giai đoạn ban đầu, các khoản đầu tư này có thể mang lại lợi ích chi phí trong thời gian dài bằng cách giảm tỷ lệ phế liệu và cải thiện hiệu quả sản xuất.

Về mặt giảm chi phí chung của xe điện, các phụ kiện đúc chết cũng đóng một vai trò bằng cách giảm các quy trình lắp ráp. Vì các phụ kiện đúc chết có thể đạt được việc sản xuất các hình dạng phức tạp trong một khuôn, nên không cần hàn hoặc gia công bổ sung. Điều này không chỉ đơn giản hóa quá trình lắp ráp, mà còn giảm chi phí lao động và thời gian lắp ráp, do đó cải thiện hiệu quả chung của dây chuyền sản xuất.

Khả năng tái chế của các phụ kiện đúc chết cũng là một yếu tố quan trọng trong việc giảm chi phí. Các vật liệu như hợp kim nhôm có thể được tái chế và tái sử dụng, giảm chi phí mua sắm nguyên liệu. Các nhà sản xuất xe điện có thể giảm việc sử dụng vật liệu mới bằng cách tái chế chất thải đúc, giảm thêm chi phí sản xuất. Phương pháp sản xuất bền vững này không chỉ đáp ứng các yêu cầu môi trường, mà còn mang lại lợi thế kinh tế cho các doanh nghiệp.

Mặc dù các bộ phận đúc khuôn có khả năng giảm chi phí, để đảm bảo rằng chúng đạt được hiệu quả chi phí dự kiến trong sản xuất thực tế, các nhà sản xuất vẫn cần xem xét toàn diện trong thiết kế, lựa chọn vật liệu, tối ưu hóa quy trình và kiểm soát chất lượng. Thông qua quản lý tinh tế và tối ưu hóa liên tục các quy trình sản xuất, các bộ phận đúc chết có thể làm giảm chi phí sản xuất tổng thể và cải thiện khả năng cạnh tranh thị trường trong khi đảm bảo hiệu suất và an toàn của xe điện.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.