Làm thế nào để quá trình đúc trọng lượng cơ học ảnh hưởng đến chi phí sản xuất chung?

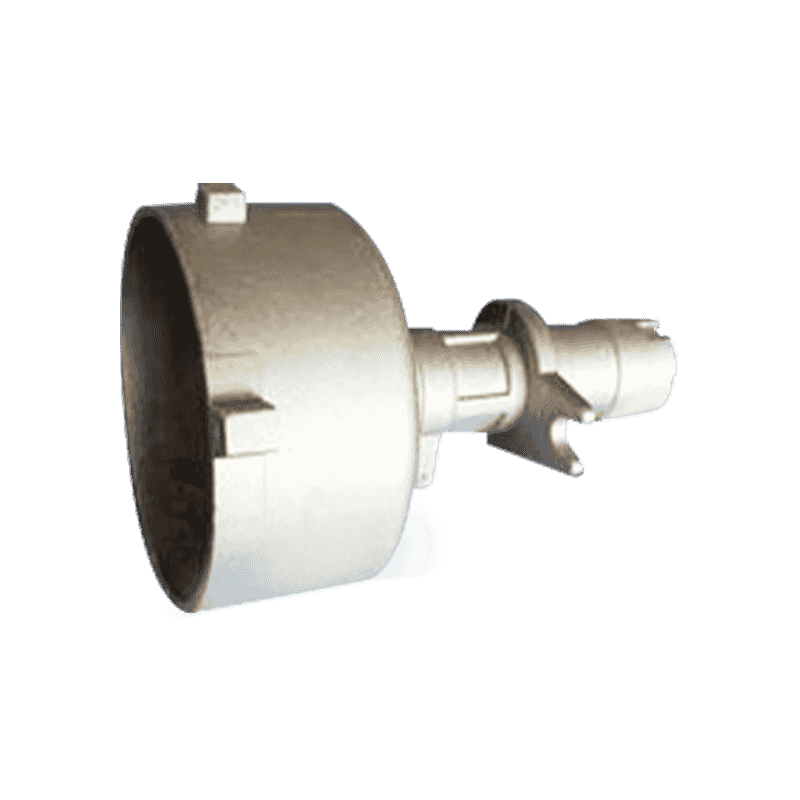

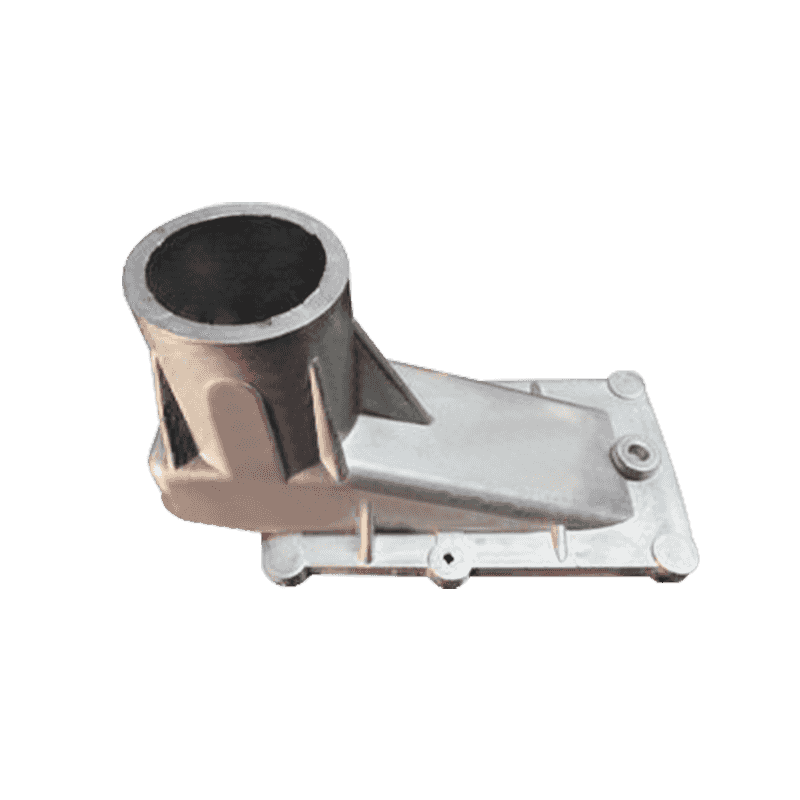

04-12-2024 Các trọng lượng cơ học tăng đúc chết Quá trình có thể tác động đến chi phí sản xuất chung theo nhiều cách, cả về cách sử dụng vật liệu, thời gian sản xuất, dụng cụ và tiêu thụ năng lượng.

Tăng tiêu thụ vật liệu: Quá trình đúc tăng trọng lượng cơ học có thể liên quan đến vật liệu bổ sung được tiêm vào khuôn để đạt được trọng lượng hoặc chức năng mong muốn. Vật liệu bổ sung này có thể làm tăng chi phí vật liệu tổng thể so với các quy trình đúc chết truyền thống, thường được thiết kế để giảm thiểu việc sử dụng vật liệu.

Chất thải vật liệu: Tùy thuộc vào độ chính xác của cơ chế tăng cân, có thể có một số chất thải vật liệu hoặc vật liệu dư thừa cần được cắt hoặc tái chế, dẫn đến chi phí cao hơn. Nếu quá trình này liên quan đến các vật liệu phức tạp hơn (ví dụ: hợp kim chuyên dụng), chi phí của nguyên liệu thô có thể cao hơn đáng kể.

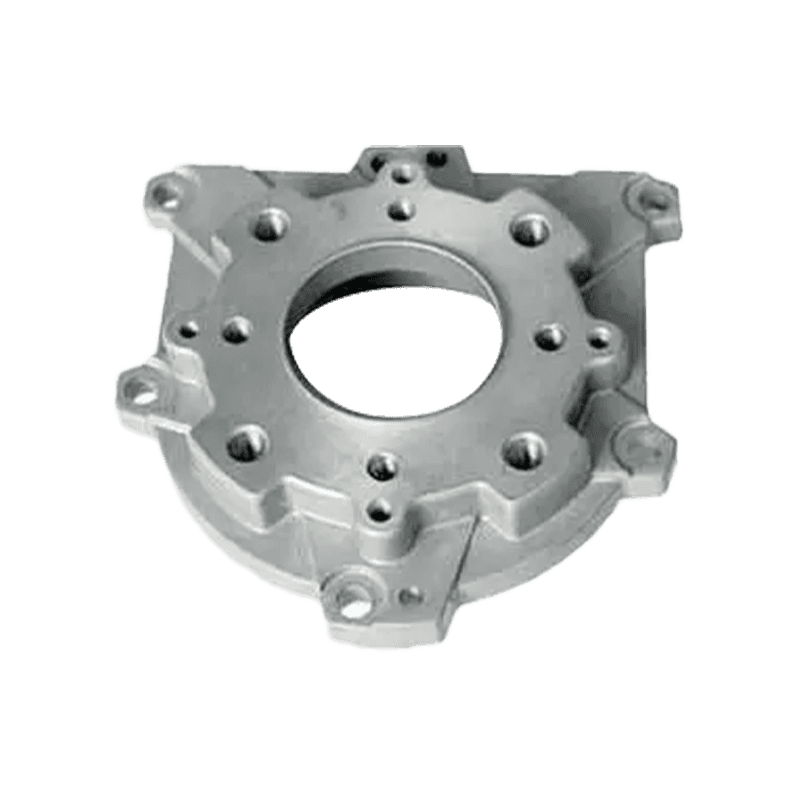

Công cụ chuyên dụng: Để phù hợp với các yêu cầu cụ thể của việc đúc chết trọng lượng cơ học, khuôn có thể cần được thiết kế và sản xuất với các tính năng đặc biệt. Những tùy chỉnh này có thể làm tăng chi phí dụng cụ, vì các vật liệu chính xác hơn hoặc bền hơn có thể được yêu cầu để chịu được sự thay đổi áp suất hoặc nhiệt độ được thêm từ quá trình tăng cân. Bảo trì công cụ cao hơn: Nếu quá trình tăng cân gây ra sự hao mòn bổ sung trên khuôn hoặc yêu cầu bảo trì thêm (do áp suất cao hơn, áp lực hoặc căng thẳng)

Thời gian chu kỳ dài hơn: Tùy thuộc vào sự phức tạp của quá trình tăng trọng lượng, nó có thể dẫn đến thời gian chu kỳ dài hơn so với các phương pháp đúc chết truyền thống. Điều này có thể xảy ra do các bước bổ sung cần thiết để quản lý trọng lượng hoặc vật liệu tăng lên, dẫn đến chi phí vận hành lao động và máy cao hơn. Các thách thức hiệu quả: Nếu việc tăng cân không đồng đều hoặc yêu cầu kiểm soát chính xác hơn, máy đúc chết có thể cần phải hoạt động ở tốc độ chậm hơn hoặc cài đặt theo dõi cẩn thận hơn, tăng thêm thời gian sản xuất và chi phí.

Tự động hóa và lao động: Trong một số trường hợp, nếu quá trình yêu cầu can thiệp hoặc giám sát thủ công hơn để đảm bảo rằng việc tăng cân mong muốn đạt được, chi phí lao động có thể tăng

Nhu cầu năng lượng tăng lên: Quá trình thêm nhiều vật liệu hoặc đạt được các đặc điểm trọng lượng cụ thể có thể đòi hỏi khả năng sưởi ấm hoặc làm mát cao hơn. Ví dụ, làm tan chảy các vật liệu bổ sung và giữ cho nó ở nhiệt độ đủ cao để duy trì tính lưu động có thể đòi hỏi nhiều năng lượng hơn. Điều này chuyển thành chi phí điện hoặc nhiên liệu cao hơn để điều hành máy móc và duy trì nhiệt độ hoạt động mong muốn. Thời gian làm nóng: Thời gian cần thiết để làm nóng cái chết và vật liệu có thể dài hơn hoặc cường độ cao hơn với việc tăng cân, dẫn đến mức tiêu thụ năng lượng cao hơn.

Chi phí phức tạp: Quá trình tăng cân phức tạp hơn, thiết bị và điều khiển quy trình càng tiên tiến. Các khuôn tùy chỉnh, máy đúc chuyên dụng và chuyên môn kỹ thuật bổ sung có thể được yêu cầu để đạt được các mục tiêu tăng cân chính xác. Điều này dẫn đến chi phí trả trước cao hơn cho thiết bị, thiết kế và chuyên môn.

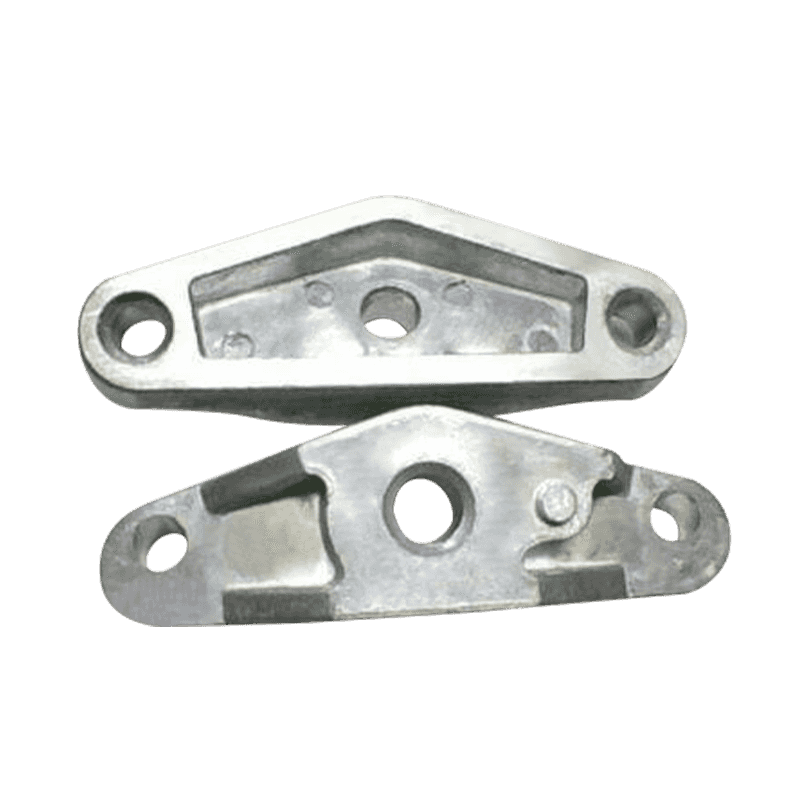

Tùy chỉnh: Nếu quy trình liên quan đến việc tạo ra một giải pháp tùy chỉnh cho từng phần (ví dụ: điều chỉnh tăng cân cho các sản phẩm hoặc ứng dụng khác nhau), nó có thể dẫn đến chi phí thiết lập sản xuất cao hơn và sản xuất hàng loạt kém hiệu quả hơn, ảnh hưởng đến cấu trúc chi phí tổng thể.

Nền kinh tế theo quy mô: Nếu quá trình đúc tăng trọng lượng cơ học được sử dụng để sản xuất khối lượng lớn, một số chi phí (ví dụ: dụng cụ, năng lượng, lao động) có thể được trải ra trên nhiều đơn vị hơn, giảm chi phí cho mỗi đơn vị. Tuy nhiên, đối với sản xuất khối lượng thấp hoặc tùy chỉnh, chi phí thiết lập và vận hành có thể không dễ dàng bù đắp, dẫn đến chi phí sản xuất trên mỗi đơn vị cao hơn. Tác động kích thước: Kích thước lô nhỏ hơn hoặc thay đổi thường xuyên giữa các cấu hình trọng lượng khác nhau có thể dẫn đến các quy trình sản xuất kém hiệu quả hơn, tăng thời gian và chi phí cho mỗi lô.33333.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.