Làm thế nào để kiểm tra chất lượng đúc nhôm?

01-10-2025Phương pháp kiểm tra trực quan

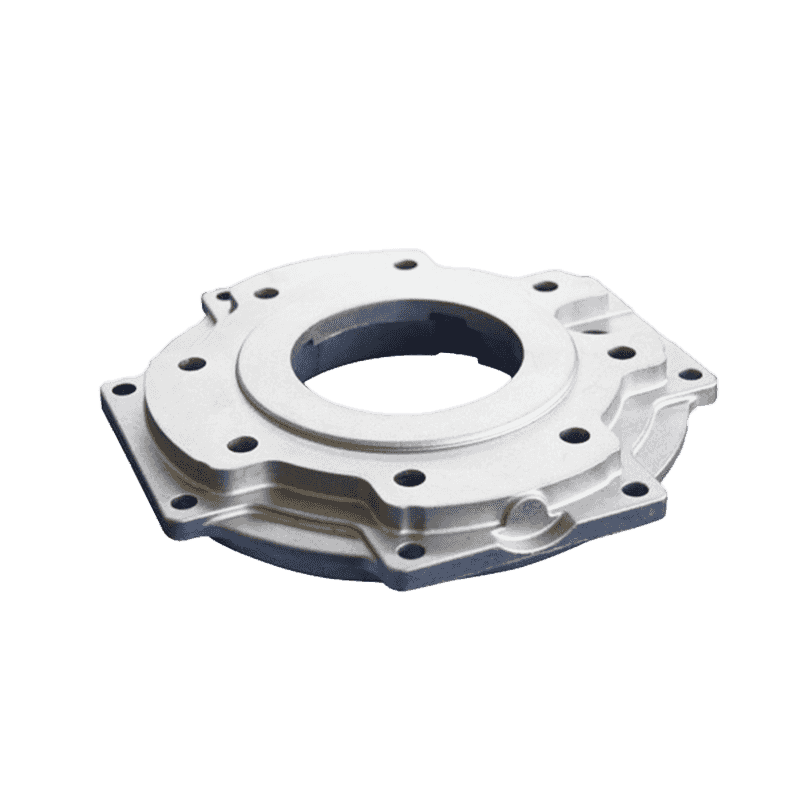

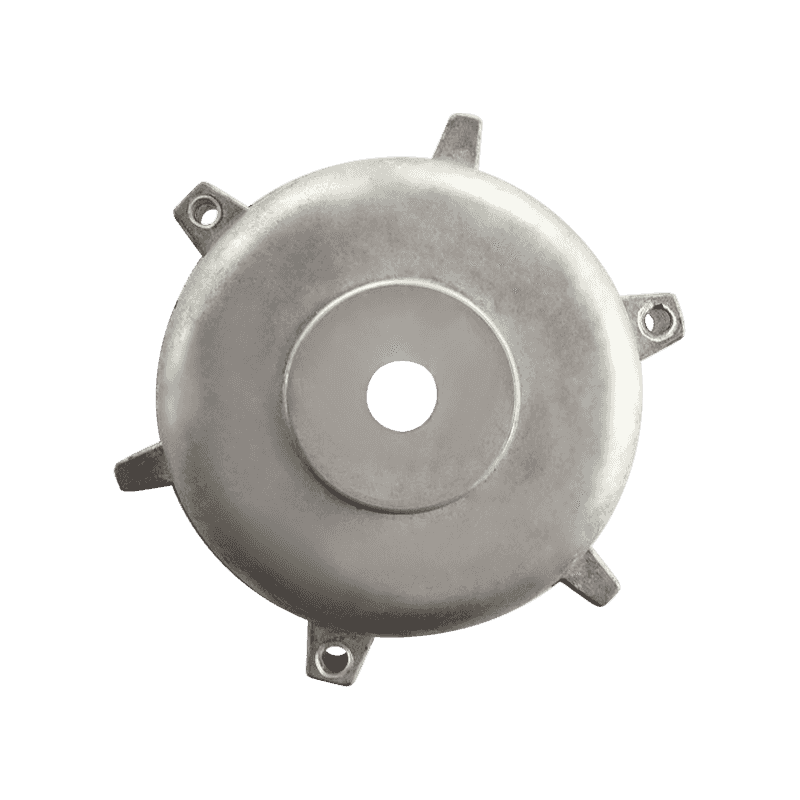

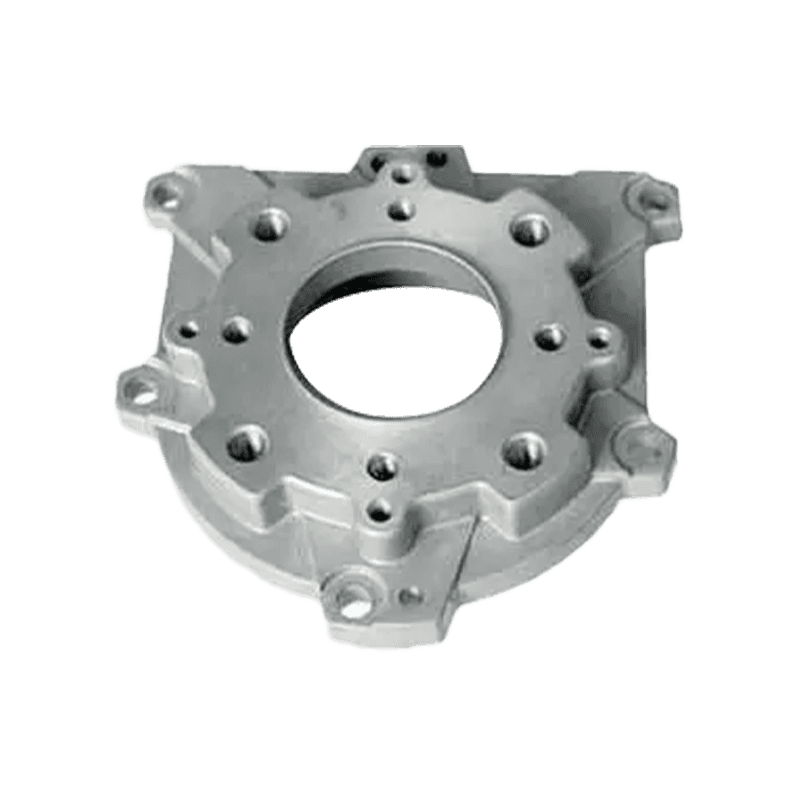

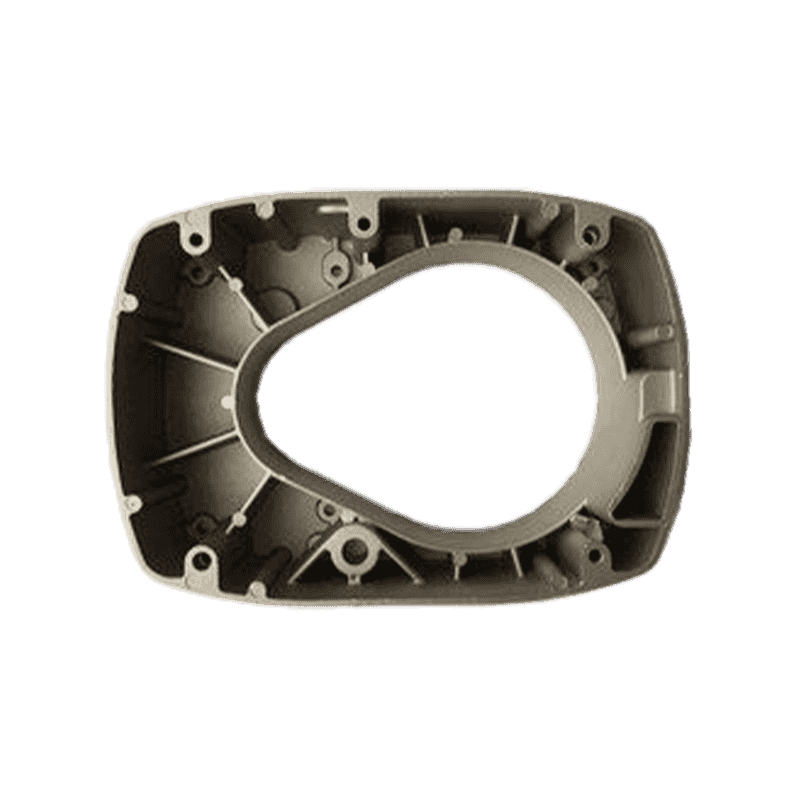

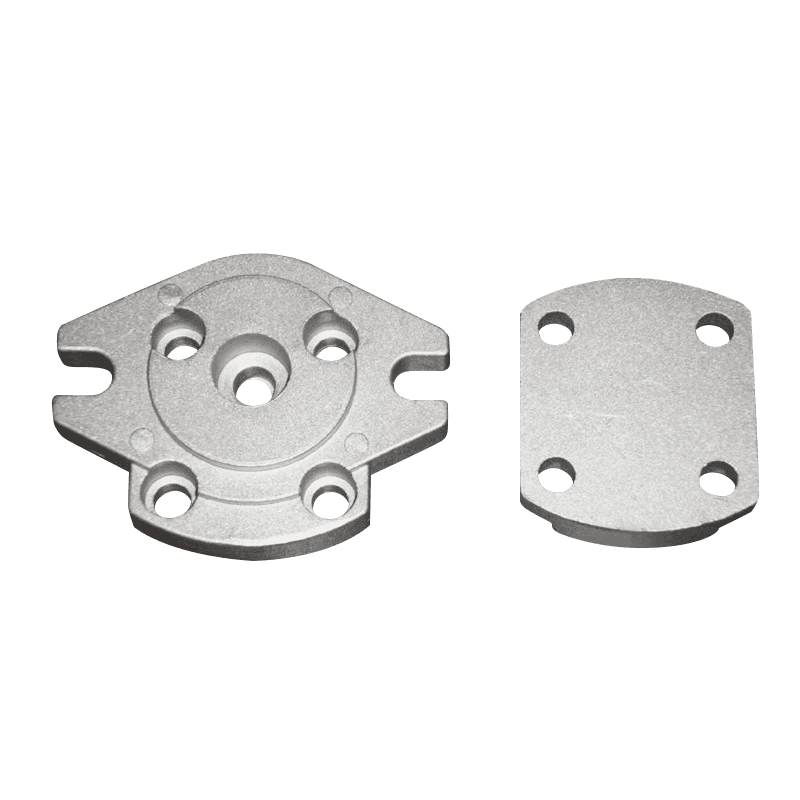

Kiểm tra trực quan đóng vai trò là bước đầu tiên để đánh giá chất lượng khuôn đúc nhôm . Người kiểm tra tìm kiếm các khuyết tật bề mặt như vết nứt, độ xốp, đóng nguội hoặc vết dòng chảy có thể chỉ ra các vấn đề trong sản xuất. Điều kiện ánh sáng thích hợp và các công cụ phóng đại giúp xác định những khiếm khuyết nhỏ có thể ảnh hưởng đến hiệu suất. Bề ngoài màu trắng bạc của nhôm phải đồng nhất, không bị đổi màu hoặc có những biến đổi kết cấu bất thường có thể gợi ý sự nhiễm bẩn hoặc làm mát không đúng cách.

Xác minh độ chính xác kích thước

Các công cụ đo lường chính xác bao gồm thước cặp, micromet và máy đo tọa độ (CMM) xác minh rằng vật đúc đáp ứng dung sai kích thước được chỉ định. Các tính năng quan trọng như bề mặt tiếp xúc, đường kính lỗ khoan và độ dày của tường cần được chú ý đặc biệt. Hệ thống đo lường kỹ thuật số có thể so sánh các bộ phận với mô hình CAD để phát hiện những sai lệch nhỏ nhất có thể ảnh hưởng đến việc lắp ráp hoặc chức năng.

Quét chụp cắt lớp vi tính tia X

Các phương pháp kiểm tra không phá hủy tiên tiến như quét CT bằng tia X phát hiện các khuyết tật bên trong mà kiểm tra bề mặt không nhìn thấy được. Công nghệ này phân biệt rõ ràng giữa vật liệu nhôm và các lỗ rỗng hoặc tạp chất, đo chính xác kích thước và sự phân bổ lỗ rỗng. Kỹ thuật này làm giảm sự suy giảm hình ảnh do tán xạ Compton và hiệu ứng làm cứng chùm tia, mang lại hình ảnh rõ ràng về các cấu trúc bên trong mà không làm hỏng vật đúc.

Kiểm tra áp suất cho độ xốp

Kiểm tra áp suất không khí đánh giá tính toàn vẹn của vật đúc bằng cách đo lưu lượng khí qua lỗ xốp tiềm ẩn. Sự chênh lệch áp suất trong quá trình đúc và tính toán tốc độ dòng chảy có thể ước tính đường kính lỗ rỗng trung bình. Phương pháp này giúp xác định các đường rò rỉ có thể ảnh hưởng đến các ứng dụng kín áp, với kết quả tương quan tốt với kích thước khoảng trống thực tế được đo bằng các kỹ thuật khác.

Kiểm tra kim loại

Phân tích vi cấu trúc thông qua việc chuẩn bị mẫu và kính hiển vi cho thấy cấu trúc hạt, sự phân bố pha và các khuyết tật tiềm ẩn. Việc cắt, lắp, mài và đánh bóng đúng cách sẽ tạo ra các bề mặt sẵn sàng cho việc kiểm tra. Việc khắc làm nổi bật các đặc điểm cấu trúc vi mô cho thấy chất lượng đúc, bao gồm khoảng cách nhánh dendrite, sự phân bố độ xốp và sự hiện diện của các hợp chất liên kim loại có thể ảnh hưởng đến tính chất cơ học.

Kiểm tra tài sản cơ khí

Các thử nghiệm độ bền kéo, độ cứng và va đập xác minh rằng vật đúc đạt được các đặc tính cường độ cần thiết. Các mẫu thử được gia công từ vật đúc hoặc đúc riêng biệt trải qua tải trọng được kiểm soát để đo cường độ chảy, độ bền kéo cuối cùng, độ giãn dài và độ cứng. Kết quả phải đáp ứng các thông số kỹ thuật cho hợp kim nhôm cụ thể và ứng dụng dự kiến, cho dù sử dụng cho mục đích sử dụng cường độ cao/trọng lượng thấp hay các yêu cầu về hiệu suất khác.

Phân tích thành phần hóa học

Các phương pháp quang phổ xác nhận thành phần hợp kim phù hợp với thông số kỹ thuật, vì một lượng nhỏ các nguyên tố hợp kim ảnh hưởng đáng kể đến tính chất của nhôm. Tỷ lệ silicon, đồng, magie hoặc các chất phụ gia khác không phù hợp có thể dẫn đến độ bền không đủ, khả năng chống ăn mòn kém hoặc khó đúc. Phân tích hóa học cũng phát hiện các tạp chất không mong muốn có thể làm giảm hiệu suất.

Đánh giá khả năng chống ăn mòn

Thử nghiệm đánh giá hiệu quả của lớp oxit nhôm bảo vệ thông qua việc tiếp xúc với phun muối hoặc các phương pháp ăn mòn cấp tốc khác. Lớp màng thụ động sẽ tự đổi mới một cách tự nhiên khi bị hư hỏng để duy trì khả năng bảo vệ. Vật đúc dành cho môi trường khắc nghiệt yêu cầu kiểm tra ăn mòn kỹ lưỡng để đảm bảo độ bền lâu dài bất chấp sự không hoàn hảo của bề mặt hoặc các biến thể cấu trúc vi mô.

Kiểm tra thâm nhập thuốc nhuộm

Phương pháp phát hiện vết nứt bề mặt này sử dụng thuốc nhuộm màu hoặc huỳnh quang thấm vào các điểm không liên tục. Sau khi làm sạch và bôi chất thẩm thấu, người kiểm tra loại bỏ thuốc nhuộm dư thừa và bôi thuốc hiện để loại bỏ chất thẩm thấu bị mắc kẹt, làm nổi bật các khuyết tật vỡ trên bề mặt. Kỹ thuật này phát hiện hiệu quả các vết nứt nhỏ, độ xốp hoặc các khuyết tật bề mặt khác có thể không được kiểm tra bằng mắt.

Kiểm tra siêu âm

Sóng âm tần số cao phát hiện các khuyết tật bên trong bằng cách phân tích các tín hiệu phản xạ. Những thay đổi về mật độ vật chất hoặc sự hiện diện của các khoảng trống làm thay đổi sự truyền sóng, tạo ra các mẫu có thể nhận dạng được. Phương pháp siêu âm có thể đo độ dày thành và xác định các khuyết tật dưới bề mặt mà không làm hỏng vật đúc, mặc dù việc chuẩn bị bề mặt và sử dụng chất tiếp âm ảnh hưởng đến độ chính xác.

Quy trình kiểm tra rò rỉ

Đối với các ứng dụng nhạy cảm với áp suất, các phương pháp kiểm tra rò rỉ khác nhau sẽ xác minh tính toàn vẹn của vật đúc. Các kỹ thuật bao gồm từ các thử nghiệm bong bóng không khí dưới nước đơn giản đến việc phát hiện rò rỉ khí heli bằng máy quang phổ khối phức tạp. Phương pháp thích hợp phụ thuộc vào độ nhạy cần thiết, với các phép đo định lượng có thể thực hiện được đối với các bộ phận quan trọng mà ngay cả những rò rỉ nhỏ cũng có thể gây ra hỏng hóc.

Đánh giá thử nghiệm gia công

Hoạt động gia công mẫu kiểm tra khả năng làm việc của vật đúc và phát hiện các vấn đề tiềm ẩn trước khi sản xuất hoàn chỉnh. Các vấn đề như mài mòn dụng cụ quá mức, độ hoàn thiện bề mặt kém hoặc hình thành phoi không mong muốn có thể cho thấy những bất thường về cấu trúc vi mô. Gia công thành công xác nhận khả năng định hình của vật liệu và giúp thiết lập các thông số cắt tối ưu cho quá trình sản xuất.

Giám sát kiểm soát quy trình thống kê

Việc theo dõi chất lượng liên tục thông qua các phương pháp SPC xác định xu hướng về đặc tính đúc. Biểu đồ kiểm soát các kích thước quan trọng, mức độ xốp hoặc tính chất cơ học giúp phát hiện sự sai lệch trong quy trình trước khi nó tạo ra các bộ phận có thể loại bỏ. Việc thu thập dữ liệu nhất quán cho phép thực hiện các hành động khắc phục sớm và thể hiện khả năng xử lý lâu dài.

Kiểm tra xác thực dành riêng cho khách hàng

Xác nhận chất lượng cuối cùng thường bao gồm các thử nghiệm dành riêng cho ứng dụng mô phỏng các điều kiện dịch vụ thực tế. Chúng có thể bao gồm chu kỳ áp suất, sốc nhiệt, chống rung hoặc xác nhận hiệu suất khác phù hợp với mục đích sử dụng cuối cùng của vật đúc. Thử nghiệm như vậy cung cấp đánh giá trực tiếp nhất về việc liệu vật đúc có hoạt động theo yêu cầu trong môi trường dự định của chúng hay không.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.