Làm thế nào để đảm bảo sự ổn định kết nối của các bộ phận đúc xe điện và các bộ phận khác?

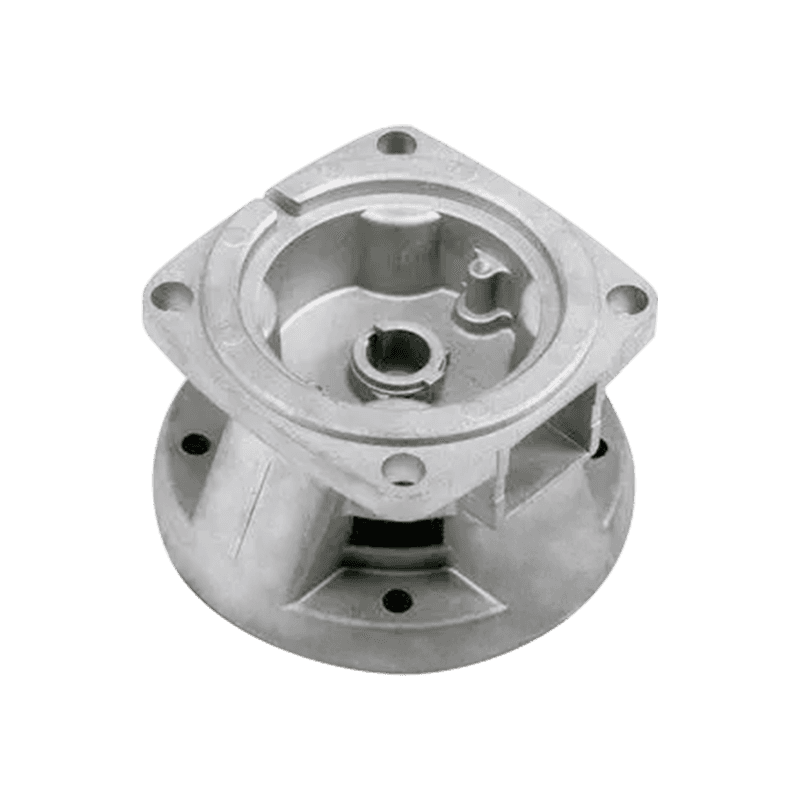

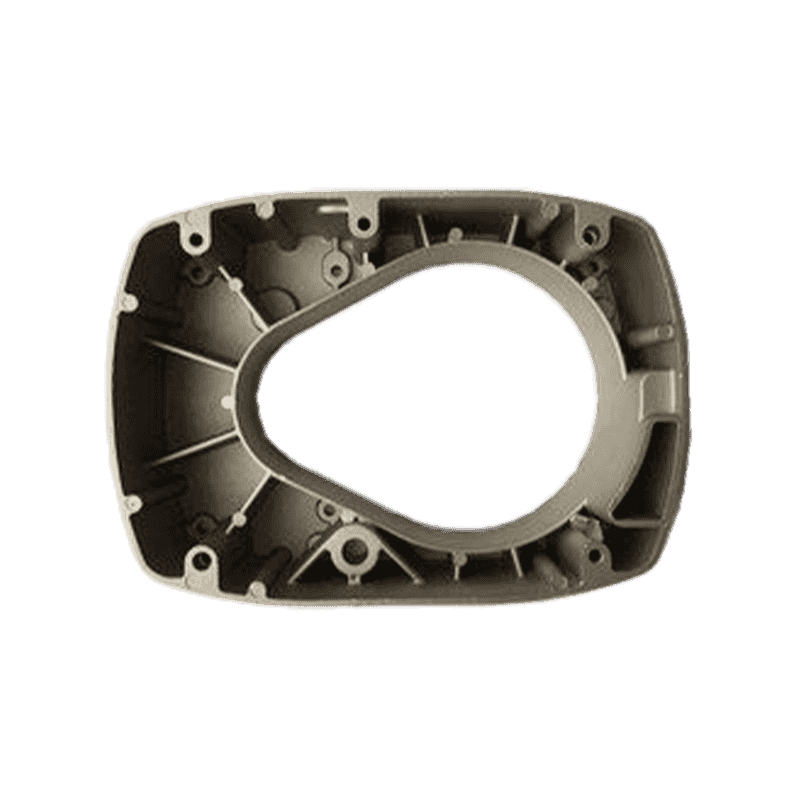

02-01-2025 Đảm bảo sự ổn định kết nối giữa Phụ kiện đúc xe điện Và các thành phần khác là một công việc có hệ thống, đòi hỏi phải xem xét toàn diện các yếu tố khác nhau từ nhiều liên kết như thiết kế, lựa chọn vật liệu, quy trình sản xuất, quy trình lắp ráp và kiểm tra sau. Trước hết, trong giai đoạn thiết kế, cần phải chọn một phương thức kết nối phù hợp theo kịch bản sử dụng thực tế và các yêu cầu cấu trúc cơ học, chẳng hạn như kết nối có ren, kết nối SNAP, hàn hoặc đinh tán. Trong quá trình thiết kế, lực của phần kết nối cần được tính toán chính xác để đảm bảo rằng nó có thể chịu được tải trọng động trong công việc và ứng suất mệt mỏi trong sử dụng lâu dài. Đồng thời, phạm vi dung sai phải được đặt hợp lý để đảm bảo phù hợp với kích thước tốt giữa các phần để tránh các vấn đề thất bại do sự lỏng lẻo hoặc khó khăn quá mức.

Về mặt lựa chọn vật liệu, các vật liệu phụ kiện đúc của các bộ phận kết nối cần có đủ sức mạnh, độ bền và khả năng chống ăn mòn. Ví dụ, hợp kim nhôm và hợp kim magiê thường được sử dụng các vật liệu đúc, nhưng đối với các yêu cầu cụ thể cho sự ổn định kết nối, hợp kim độ bền cao hoặc vật liệu được xử lý đặc biệt có thể cần được chọn để cải thiện khả năng chống mỏi và khả năng thích ứng môi trường.

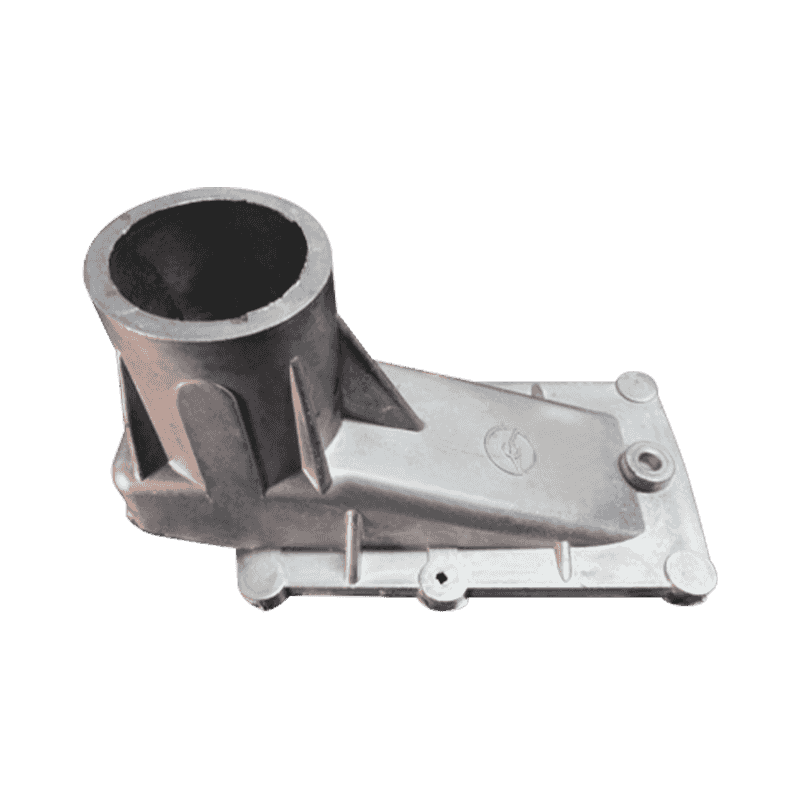

Quá trình sản xuất cũng có tác động quan trọng đến sự ổn định của kết nối. Trong quá trình đúc khuôn, chất lượng đúc và mật độ bên trong của các bộ phận phải được đảm bảo bằng cách kiểm soát nghiêm ngặt các tham số quá trình (như nhiệt độ, áp suất và tốc độ làm mát) để tránh các khiếm khuyết như lỗ chân lông và vết nứt ảnh hưởng đến sức mạnh của kết nối. Độ chính xác của khuôn cũng là một trong những yếu tố chính. Khuôn chính xác cao có thể làm giảm độ lệch kích thước của các bộ phận, do đó cải thiện tính nhất quán của lắp ráp. Ngoài ra, việc xử lý thứ cấp như cắt hoặc mài chính xác có thể được yêu cầu tại các điểm kết nối chính để cải thiện hơn nữa chất lượng bề mặt và độ chính xác kích thước.

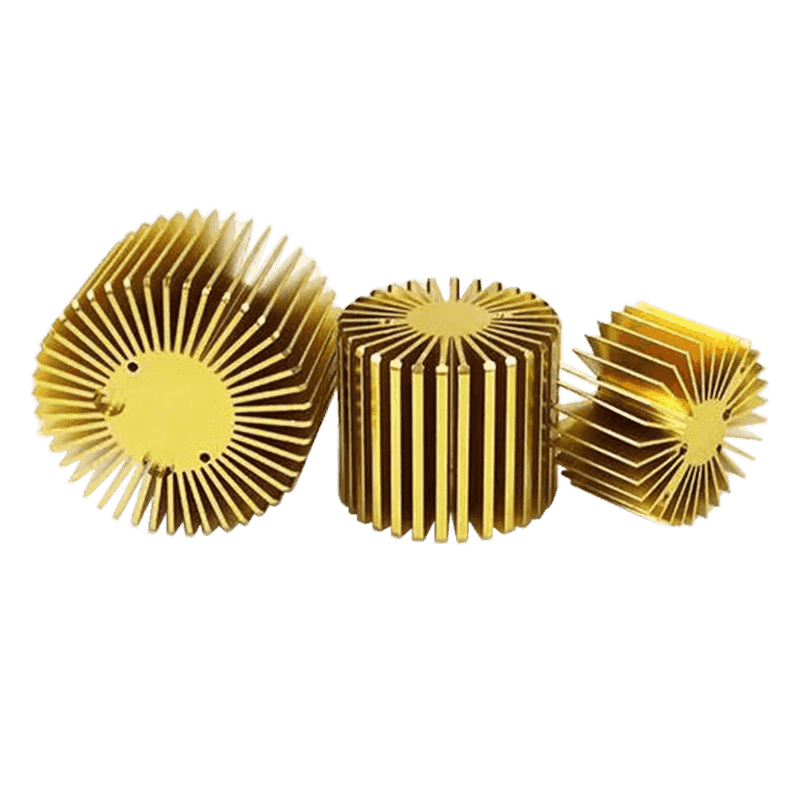

Quá trình xử lý bề mặt là một liên kết quan trọng khác để cải thiện sự ổn định của kết nối. Thông qua các quá trình như anodizing, mạ điện hoặc phun, khả năng chống ăn mòn và độ cứng bề mặt của các bộ phận đúc chết có thể được tăng cường một cách hiệu quả, do đó làm giảm nguy cơ kết nối hoặc thất bại do các yếu tố môi trường. Đối với một số bộ phận kết nối có nhu cầu cao, các lớp phủ đặc biệt hoặc quy trình xử lý nhiệt cũng có thể được sử dụng để cải thiện hơn nữa hiệu suất vật liệu.

Trong quá trình lắp ráp, cần phải tuân thủ nghiêm ngặt hoạt động tiêu chuẩn để đảm bảo rằng sự kết nối giữa các bộ phận là chắc chắn và lực là đồng đều. Các công cụ và thiết bị lắp ráp chuyên nghiệp có thể được sử dụng, và mô -men xoắn của các bộ phận kết nối có thể được kiểm soát chính xác để tránh thiệt hại do luồng do lực quá mức hoặc kết nối lỏng lẻo do không đủ lực. Đối với các bộ phận có thể bị rung hoặc tác động, dụng cụ khóa, chất kết dính hoặc các biện pháp chống loét khác có thể được thêm vào để tăng cường tính ổn định của kết nối.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.