Sự khác biệt và đặc điểm của đúc khuôn chì và đúc khuôn kim loại khác là gì?

19-08-2025 Đặc điểm cơ bản của đúc chì

Đúc khuôn chì sử dụng chì và hợp kim của nó làm nguyên liệu thô. Kim loại nóng chảy được bơm vào khoang khuôn dưới áp suất cao để tạo ra sản phẩm kim loại mong muốn. Chì có điểm nóng chảy thấp, thường khoảng 327°C, do đó nhiệt độ quá trình đúc khuôn chì thấp, giúp giảm tiêu thụ năng lượng một cách hiệu quả. Chì có mật độ cao nên thành phẩm nặng hơn, thích hợp cho các bộ phận sản xuất đòi hỏi mật độ cao và khả năng chống mài mòn. Hơn nữa, chì có khả năng chống ăn mòn tuyệt vời, đặc biệt là trong một số môi trường nhất định, có tính ổn định hóa học tốt. Quá trình đúc khuôn chì, bao gồm nấu chảy, phun, làm mát, đúc khuôn và xử lý sau, tương đối hoàn thiện và có thể được tự động hóa cao.

Sự khác biệt chính giữa đúc khuôn chì và nhôm

Đúc khuôn chì và đúc khuôn nhôm là hai quy trình đúc khuôn kim loại phổ biến, nhưng chúng khác nhau về tính chất vật liệu, thông số quy trình và lĩnh vực ứng dụng. Hợp kim nhôm có điểm nóng chảy cao hơn, thường trên 660°C và nhiệt độ phun cao hơn nhiệt độ đúc chì, dẫn đến tiêu thụ năng lượng và yêu cầu thiết bị cao hơn. Vật đúc bằng nhôm có trọng lượng nhẹ nên phù hợp để sản xuất các bộ phận cần trọng lượng nhẹ. So sánh, vật đúc bằng chì có mật độ cao hơn và phù hợp cho các ứng dụng đòi hỏi chất lượng cao hơn và khả năng chống mài mòn. Hợp kim nhôm mang lại độ bền cao hơn sau khi tạo hình và tính dẫn nhiệt và tản nhiệt tuyệt vời, trong khi hợp kim chì phù hợp hơn với các sản phẩm yêu cầu đặc tính bịt kín và rào cản tốt. Cả hai cũng khác nhau về thiết kế khuôn và kiểm soát quy trình; khuôn đúc chì có nhiệt độ và áp suất tương đối thấp hơn.

So sánh đúc chì và đúc kẽm

Đúc kẽm thường được sử dụng để sản xuất các bộ phận nhỏ, phức tạp và có độ chính xác cao. Kẽm có nhiệt độ nóng chảy khoảng 419°C, nằm giữa chì và nhôm. Đúc kẽm có các đặc tính cơ học và độ hoàn thiện bề mặt vượt trội và dễ gia công. So với vật đúc bằng chì, vật đúc bằng kẽm thường cứng hơn và chắc hơn nhưng mật độ và trọng lượng thấp hơn. Đúc kẽm thích hợp cho các sản phẩm đòi hỏi vẻ ngoài tinh tế và cấu trúc phức tạp, chẳng hạn như vỏ linh kiện điện tử và linh kiện dụng cụ chính xác. Đúc khuôn chì, do mật độ cao hơn và khả năng chống ăn mòn tốt hơn, thường được sử dụng trong các ứng dụng chuyên dụng cần bảo vệ bức xạ hoặc chống mài mòn. Cả hai cũng có những yêu cầu khác nhau về quản lý sức khỏe và an toàn môi trường. Chì có độc tính cao, đòi hỏi phải có sự kiểm soát chặt chẽ về môi trường sản xuất và sử dụng.

Ưu điểm và hạn chế của đúc chì

Ưu điểm của phương pháp đúc khuôn chì chủ yếu nằm ở khả năng tiết kiệm năng lượng nhờ điểm nóng chảy thấp cũng như mật độ cao và khả năng chống ăn mòn vốn có của vật liệu. Những đặc điểm này làm cho việc đúc chì phù hợp để sản xuất các bộ phận chuyên dụng, chẳng hạn như thiết bị che chắn bức xạ và các bộ phận chống mài mòn. Hơn nữa, đúc chì đòi hỏi áp suất và nhiệt độ khuôn thấp hơn, giúp kéo dài tuổi thọ khuôn và giảm chi phí bảo trì thiết bị. Tuy nhiên, độc tính của chì và những hạn chế về môi trường là những hạn chế lớn của quy trình này, đòi hỏi phải có biện pháp kiểm soát khí thải nghiêm ngặt và các biện pháp an toàn cho người lao động. Hơn nữa, tính chất cơ học của các bộ phận đúc bằng chì bị hạn chế so với các bộ phận đúc bằng nhôm và kẽm, hạn chế việc sử dụng chúng trong các ứng dụng có độ bền cao.

Phân tích ứng dụng đúc chì

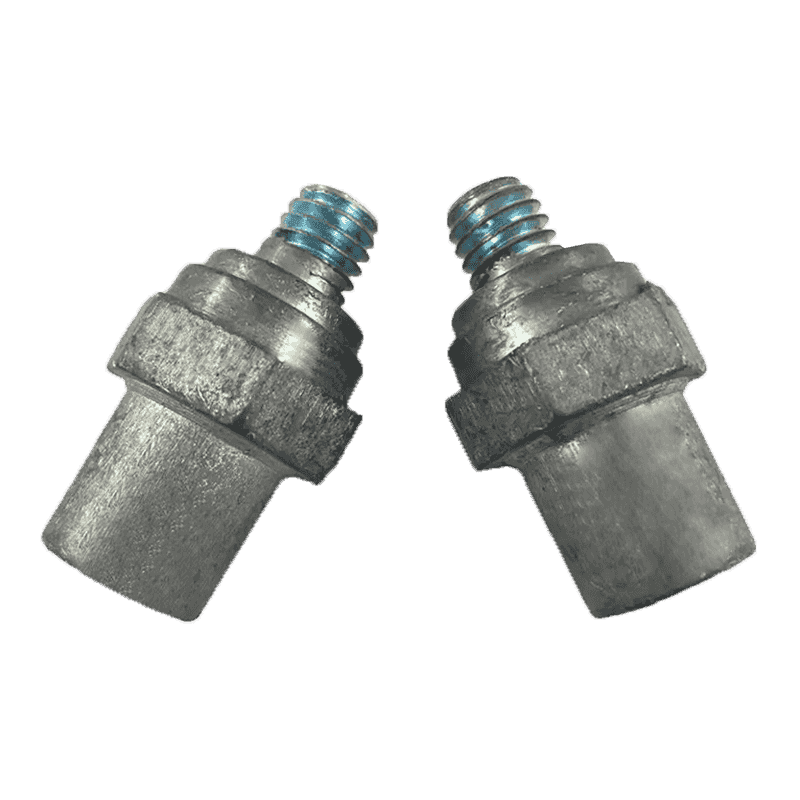

Đúc khuôn chì chủ yếu được sử dụng trong sản xuất các bộ phận đòi hỏi mật độ cao, chống ăn mòn và bảo vệ bức xạ, chẳng hạn như bộ phận pin, vỏ bảo vệ, thiết bị che chắn bức xạ và một số vòng đệm cơ khí. Trong các ứng dụng này, đúc chì mang lại lợi ích về khả năng bịt kín, chống mài mòn và các đặc tính rào cản. So với đúc nhôm và kẽm, đúc chì mang lại lợi thế về trọng lượng và khả năng bảo vệ, nhưng ứng dụng của nó bị hạn chế trong các ứng dụng yêu cầu thiết kế nhẹ. Với các quy định về môi trường ngày càng nghiêm ngặt, phạm vi ứng dụng của phương pháp đúc chì đã bị hạn chế. Các công ty phải cân bằng các đặc tính vật chất với việc tuân thủ môi trường trong thực tế sản xuất.

Những cân nhắc về môi trường, sức khỏe và an toàn

Độc tính của vật liệu chì tiềm ẩn nguy cơ đối với môi trường và sức khỏe con người. Các biện pháp hiệu quả phải được thực hiện trong quá trình sản xuất đúc chì để kiểm soát bụi chì và khí thải cũng như tránh ô nhiễm chì. Thông gió xưởng, hệ thống lọc khí thải và thiết bị bảo hộ cá nhân là chìa khóa đảm bảo an toàn cho người lao động. Các công ty phải tuân thủ nghiêm ngặt các quy định bảo vệ môi trường có liên quan và thường xuyên giám sát lượng khí thải để đảm bảo quy trình sản xuất đáp ứng các tiêu chuẩn môi trường. Hơn nữa, việc tái chế và xử lý chất thải chì phải được quy định để ngăn ngừa ô nhiễm thứ cấp. Yêu cầu về môi trường đang thúc đẩy các công ty khám phá các vật liệu và công nghệ thay thế trong quy trình đúc chì để giảm áp lực môi trường.

Các tính năng của thiết bị và khuôn đúc chì

So với thiết bị đúc nhôm, thiết bị đúc chì có yêu cầu thấp hơn về khả năng chịu nhiệt độ và áp suất cao, cấu trúc tương đối đơn giản và chi phí bảo trì thấp hơn. Vật liệu làm khuôn thường là thép có khả năng chống mài mòn tốt nhưng do nhiệt độ thấp hơn nên hiện tượng mỏi do nhiệt của khuôn ít xảy ra. Thiết kế khuôn phải xem xét đặc tính chảy và co ngót của hợp kim chì để đảm bảo độ chính xác về kích thước của vật đúc. Đúc khuôn bằng chì mang lại tuổi thọ khuôn tương đối dài, cho phép nó hỗ trợ sản xuất khối lượng lớn. Thiết kế khuôn phù hợp giúp giảm khuyết tật đúc và nâng cao chất lượng sản phẩm.

So sánh hiệu quả kinh tế của quá trình đúc chì với các quy trình đúc khác

Chi phí sản xuất đúc chì bị ảnh hưởng bởi các yếu tố như giá nguyên liệu, đầu tư thiết bị và nỗ lực bảo vệ môi trường. Trong khi giá nguyên liệu chì tương đối ổn định, các biện pháp bảo vệ và bảo vệ môi trường lại phát sinh thêm chi phí. So với đúc khuôn nhôm, đúc khuôn chì tiêu thụ ít năng lượng hơn, cần ít đầu tư thiết bị hơn và ít cần bảo trì hơn. Tuy nhiên, việc xử lý và tiêu hủy vật liệu chì phải gánh chịu gánh nặng chi phí cao hơn. Tuy nhiên, đúc kẽm có đơn giá tương đối cao do tính chất cơ học vượt trội và giá trị gia tăng. Các công ty nên xem xét tính khả thi về mặt kinh tế của các quy trình đúc khuôn khác nhau dựa trên nhu cầu sản phẩm và điều kiện thị trường để lựa chọn phương pháp sản xuất phù hợp.

| Khía cạnh so sánh | Đúc khuôn chì | Đúc nhôm | Đúc kẽm |

|---|---|---|---|

| Điểm nóng chảy (° C) | ~327 | ~660 | ~419 |

| Mật độ (g/cm³) | Cao (11,34) | Thấp (2,7) | Trung bình (7.14) |

| Ứng dụng điển hình | Che chắn bức xạ, các bộ phận nặng | Phụ tùng ô tô nhẹ | Linh kiện chính xác |

| Rủi ro môi trường | Cao do độc tính | Vừa phải | Vừa phải |

| Nhu cầu thiết bị | Nhiệt độ và áp suất thấp hơn | Nhiệt độ và áp suất cao hơn | Nhiệt độ và áp suất trung bình |

| Yếu tố chi phí | Chi phí năng lượng thấp hơn, chi phí xử lý cao hơn | Chi phí năng lượng cao hơn, xử lý vừa phải | Vừa phải energy and disposal costs |

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.