Thiết kế của các bộ phận ô tô đúc bằng hợp kim kẽm có tính đến trọng lượng nhẹ không?

19-11-2025Vai trò của những cân nhắc về trọng lượng nhẹ trong phụ tùng ô tô đúc bằng hợp kim kẽm

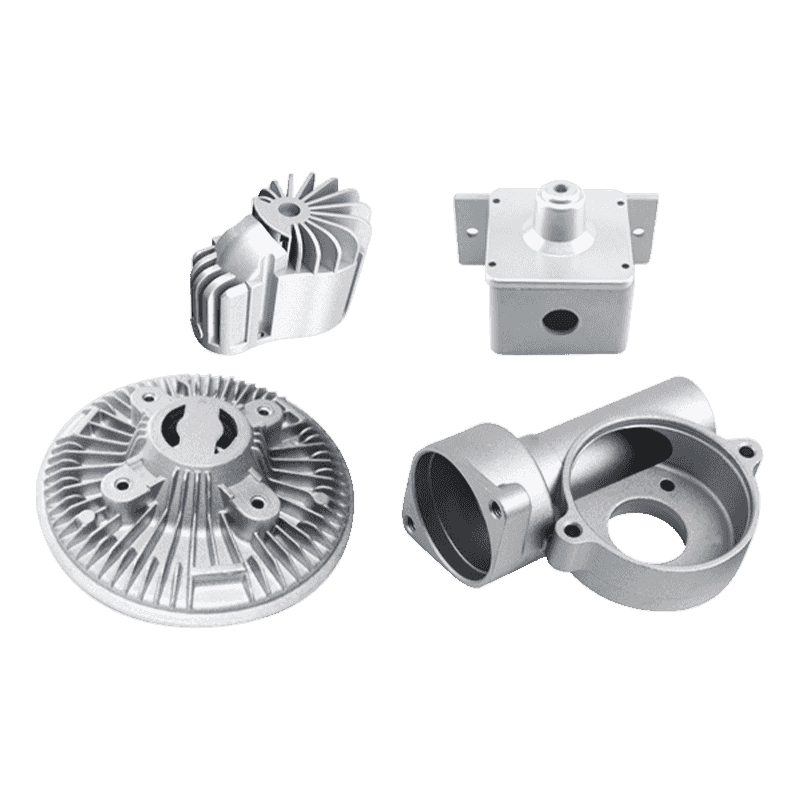

Thiết kế nhẹ đã trở thành một hướng quan trọng trong việc phát triển các bộ phận ô tô, và bộ phận đúc hợp kim kẽm cũng không ngoại lệ. Khi các nhà sản xuất ô tô tìm cách giảm khối lượng tổng thể trong khi vẫn duy trì tính ổn định và chức năng, hợp kim kẽm mang lại sự cân bằng về độ bền, khả năng định dạng và độ chính xác về kích thước. Thiết kế của họ ngày càng kết hợp các chiến lược giảm trọng lượng phù hợp với các mục tiêu rộng hơn của ngành như cải thiện hiệu quả sử dụng nhiên liệu, giảm lượng khí thải và nâng cao hiệu suất kết cấu. Việc tích hợp các nguyên tắc nhẹ trong giai đoạn thiết kế ban đầu giúp nhà sản xuất tạo ra các bộ phận hoạt động hiệu quả mà không cần sử dụng vật liệu không cần thiết.

Đặc tính vật liệu của hợp kim kẽm hỗ trợ thiết kế nhẹ

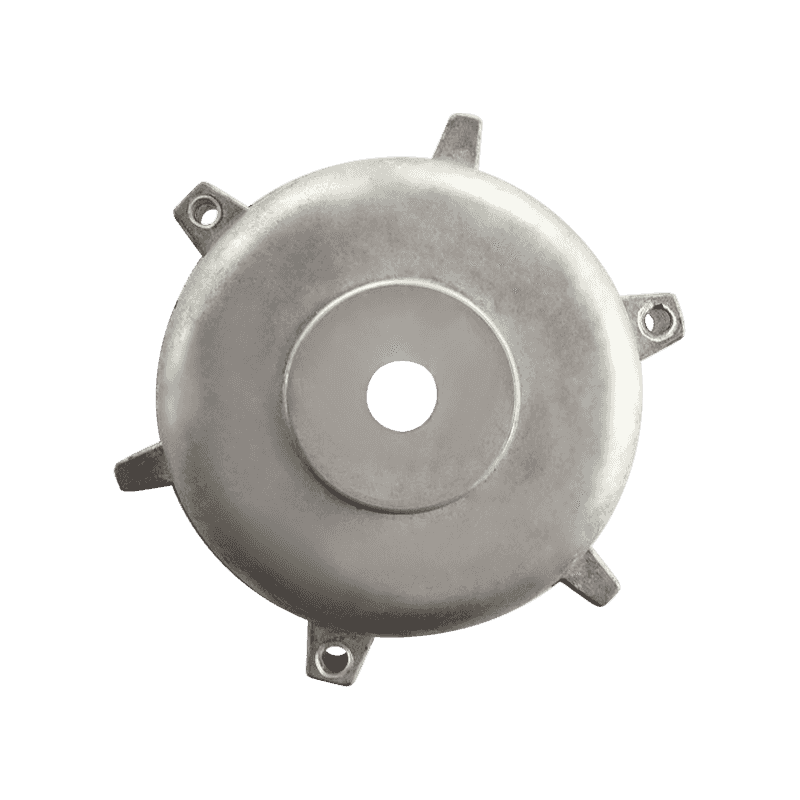

Hợp kim kẽm sở hữu các đặc tính cụ thể góp phần vào kỹ thuật tập trung vào trọng lượng nhẹ. Mật độ của chúng cao hơn nhôm nhưng thấp hơn một số hợp kim thép, điều này cho phép chúng được áp dụng ở những bộ phận ưu tiên hình thức nhỏ gọn và độ chính xác chi tiết cao. Khả năng tạo ra các cấu trúc có thành mỏng thông qua đúc khuôn áp suất cao có nghĩa là các nhà thiết kế có thể giảm khối lượng mà không ảnh hưởng đến tính toàn vẹn của cấu trúc. Hợp kim kẽm cũng có khả năng chống va đập và mài mòn tốt, cho phép tối ưu hóa kích thước các bộ phận quan trọng của ô tô. Ngoài ra, khả năng tạo hình dạng hình học phức tạp thông qua việc đúc khuôn giúp giảm nhu cầu về các phần lớn hơn hoặc dày hơn thường được sử dụng để gia cố.

Tích hợp các chiến lược nhẹ trong kỹ thuật thiết kế

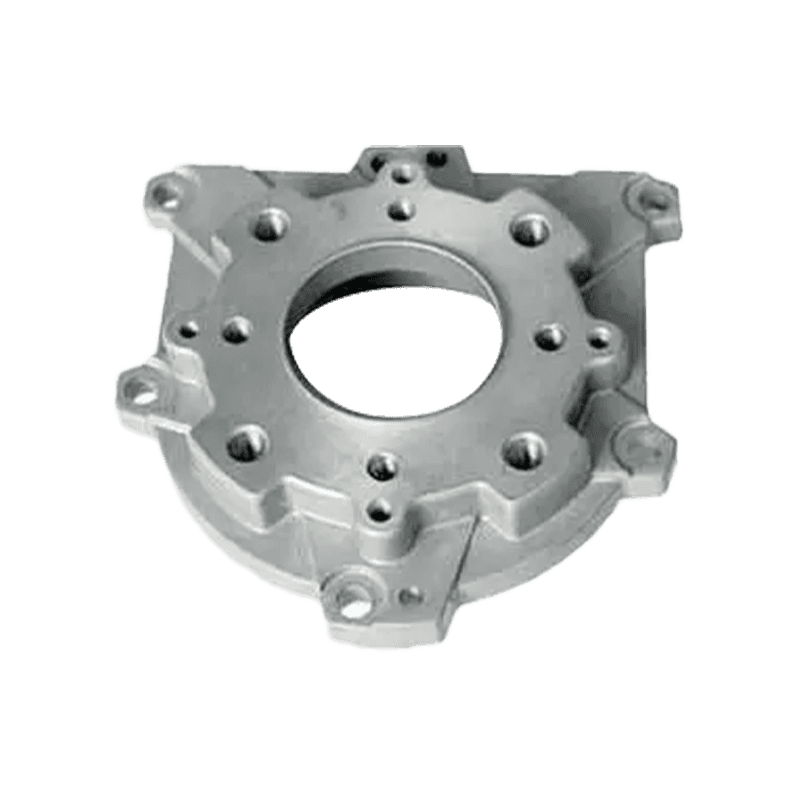

Nhóm thiết kế tích hợp các nguyên tắc gọn nhẹ bằng cách đảm bảo rằng vật liệu được phân phối thông minh trên toàn bộ thành phần. Các công cụ mô phỏng cấu trúc giúp phân tích đường dẫn tải, xác định các vùng ứng suất thấp và tinh chỉnh hình dạng của thành phần để giảm khối lượng. Cấu trúc gân, phần rỗng và bố cục được tối ưu hóa cấu trúc liên kết là những chiến lược thường được sử dụng. Khả năng đúc khuôn của hợp kim kẽm hỗ trợ các phương pháp thiết kế này vì chúng cho phép các nhà thiết kế tạo ra các hình dạng bên trong chi tiết hoặc các phần mỏng trong một chu trình đúc duy nhất. Những cách tiếp cận như vậy giúp giảm độ dày không cần thiết trong khi vẫn duy trì độ tin cậy của bộ phận trong quá trình sử dụng ô tô lâu dài.

Chiến lược thiết kế nhẹ phổ biến cho linh kiện ô tô hợp kim kẽm

Dưới đây là bảng tóm tắt các phương pháp điển hình được sử dụng trong quá trình tối ưu hóa nhẹ.

| Chiến lược thiết kế | Mô tả |

|---|---|

| Đúc thành mỏng | Giảm độ dày của phần thông qua thiết kế dụng cụ và dòng chảy được kiểm soát. |

| Tối ưu hóa cấu trúc liên kết | Loại bỏ các vật liệu có ứng suất thấp trong khi vẫn duy trì hiệu suất kết cấu. |

| Gia cố sườn | Thêm các đường gân ở các khu vực được chọn thay vì tăng độ dày thành tổng thể. |

| Dạng rỗng hoặc nửa rỗng | Sử dụng các khoang bên trong để giảm khối lượng mà vẫn giữ được độ cứng. |

| Hợp nhất một phần | Thiết kế các thành phần đa chức năng để giảm số lượng các bộ phận riêng lẻ. |

Tác động của thiết kế nhẹ đến hiệu suất nhiên liệu và khí thải

Giảm khối lượng của các bộ phận ô tô góp phần cải thiện việc sử dụng nhiên liệu và giảm lượng khí thải. Vì động cơ cần ít năng lượng hơn để di chuyển một chiếc xe nhẹ hơn nên hiệu quả vận hành sẽ tăng lên. Mặc dù hợp kim kẽm không phải là vật liệu nhẹ nhất hiện có nhưng khả năng tạo hình nhỏ gọn, tối ưu hóa cho phép chúng thay thế các bộ phận thép nặng hơn. Khi được tích hợp trên nhiều bộ phận khác nhau như các bộ phận cửa, giá đỡ, vỏ và các cấu trúc hỗ trợ bên trong, những khối lượng giảm này sẽ tích lũy lại. Điều này giúp các nhà sản xuất xe đáp ứng các tiêu chuẩn môi trường ngày càng nghiêm ngặt và kỳ vọng về hiệu suất mà không cần thiết kế lại kiến trúc xe trên quy mô lớn.

Tầm quan trọng của độ chính xác về kích thước trong việc hỗ trợ các mục tiêu nhẹ

Đúc khuôn hợp kim kẽm cung cấp độ chính xác về kích thước chặt chẽ, mang lại lợi ích cho kỹ thuật nhẹ vì nó cho phép sử dụng dung sai nhỏ hơn và giảm nhu cầu gia cố thêm. Khi các bộ phận duy trì tính đồng nhất về cấu trúc nhất quán, các bức tường mỏng hơn có thể được thực hiện một cách an toàn. Độ chính xác này cũng làm giảm các quy trình gia công thứ cấp, hỗ trợ mục tiêu giảm thiểu lãng phí vật liệu. Các ứng dụng ô tô thường yêu cầu độ chính xác cao giữa các bộ phận được kết nối với nhau và độ chính xác đúc của hợp kim kẽm đảm bảo rằng các thiết kế nhẹ không ảnh hưởng đến chất lượng liên kết hoặc lắp ráp.

Những cân nhắc về hiệu suất cơ học trong các bộ phận có khối lượng giảm

Mặc dù thiết kế gọn nhẹ là quan trọng nhưng hiệu suất cơ học vẫn là ưu tiên hàng đầu. Các bộ phận bằng hợp kim kẽm phải duy trì đủ độ bền, độ ổn định và khả năng chống mỏi. Các nhà thiết kế thường sử dụng mô phỏng tính toán để xác minh xem hình học có khối lượng giảm có thể chịu được các ứng suất vận hành như độ rung, va đập và biến đổi nhiệt hay không. Hợp kim kẽm thể hiện hiệu suất cơ học ổn định do cấu trúc vi mô đồng nhất và quá trình hóa rắn được kiểm soát trong quá trình đúc khuôn. Độ tin cậy này hỗ trợ việc sử dụng các hình học nhẹ mà không làm tăng nguy cơ hỏng hóc về lâu dài. Các kỹ sư phải cân bằng việc giảm khối lượng với độ bền và độ an toàn, đảm bảo không bị tổn hại.

Tính chất cơ học liên quan đến thiết kế hợp kim kẽm nhẹ

Bảng dưới đây trình bày những cân nhắc về hiệu suất cơ học phổ biến khi đánh giá tính khả thi về trọng lượng nhẹ.

| Tài sản | Sự liên quan của thiết kế |

|---|---|

| Độ bền kéo | Đảm bảo bộ phận có thể chịu được lực kéo ngay cả khi độ dày giảm. |

| Sức mạnh năng suất | Xác định khả năng chống biến dạng vĩnh viễn dưới tải trọng tĩnh. |

| Hiệu suất mệt mỏi | Quan trọng đối với các bộ phận tiếp xúc với chu kỳ căng thẳng lặp đi lặp lại. |

| Chống va đập | Hỗ trợ độ bền trong những cú sốc cơ học đột ngột. |

| Chống mài mòn | Đảm bảo tuổi thọ của bề mặt tiếp xúc với các bộ phận chuyển động. |

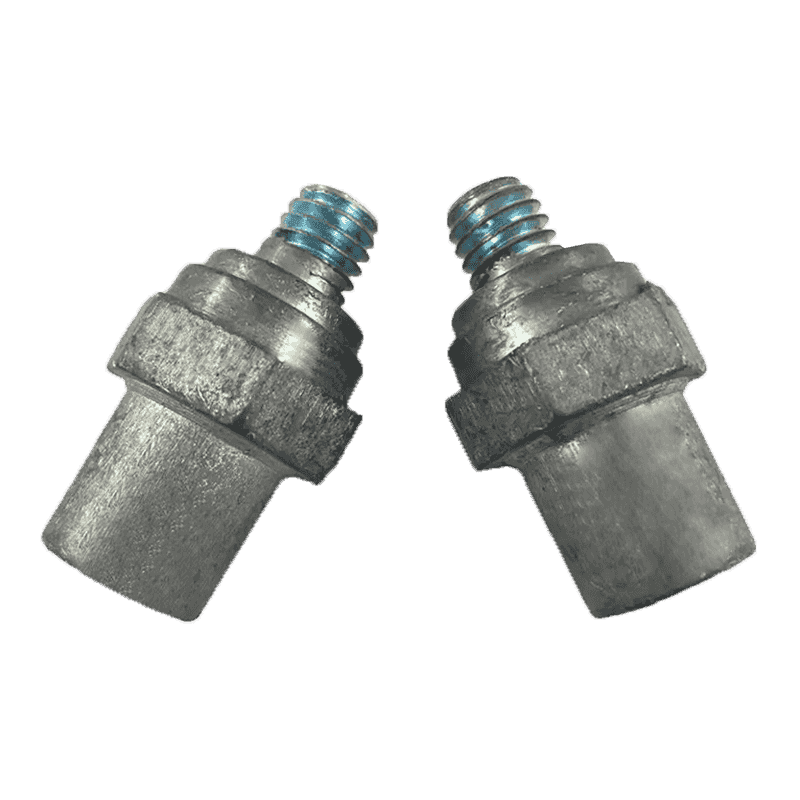

Vai trò của thiết kế dụng cụ trong việc đạt được kết cấu nhẹ

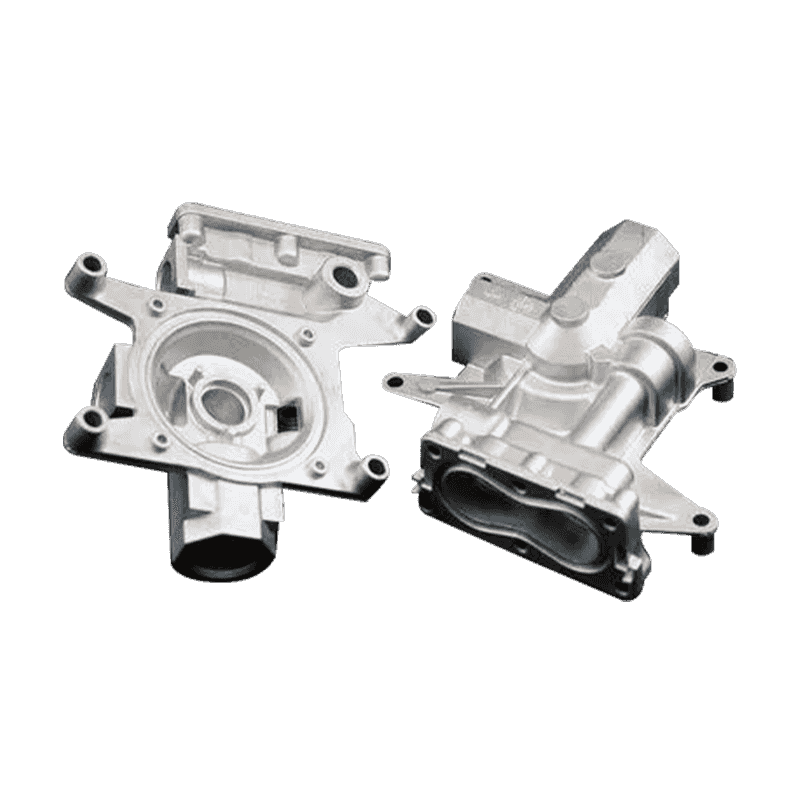

Thiết kế dụng cụ đóng vai trò quan trọng trong việc sản xuất các chi tiết hợp kim kẽm mỏng và nhẹ. Kiểm soát nhiệt độ khuôn thích hợp cho phép dòng nguyên liệu ổn định, giúp lấp đầy các khoang hẹp hoặc chi tiết. Dụng cụ phải phù hợp với các đặc điểm như gân, rãnh rỗng hoặc hình dạng phân đoạn mà không gây ra các khuyết tật như đóng nguội hoặc làm đầy không đầy đủ. Thiết kế thông gió và cổng cũng ảnh hưởng đến chất lượng của các phần tường mỏng. Vì hợp kim kẽm đông đặc nhanh chóng nên các công cụ phải được thiết kế để tối ưu hóa đường dẫn dòng chảy và tránh quá trình đông đặc sớm ở các vùng quan trọng. Dụng cụ chất lượng cao đảm bảo rằng các thiết kế nhẹ có thể được sản xuất ở quy mô lớn.

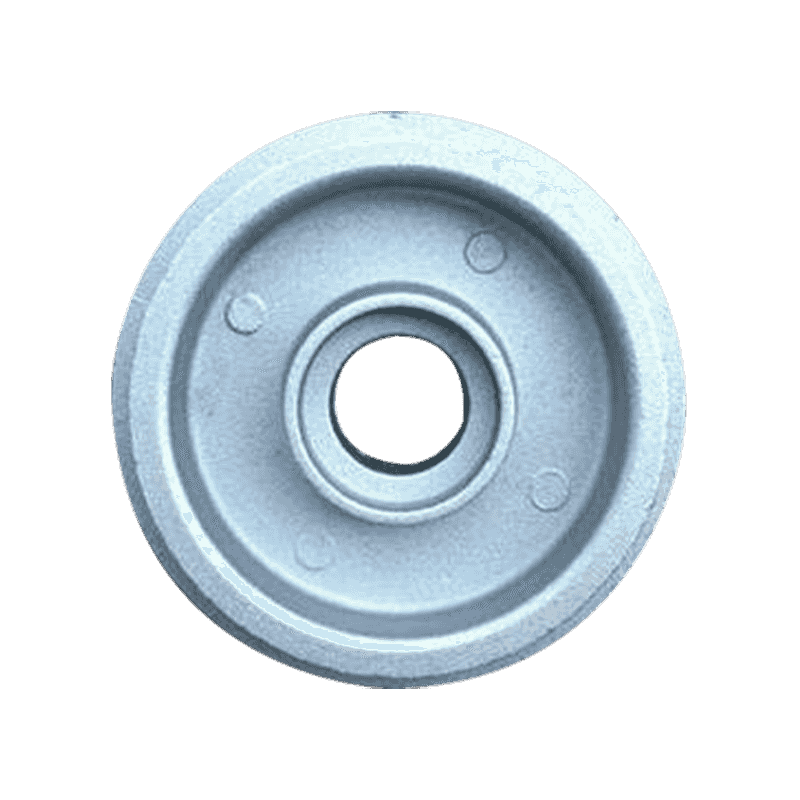

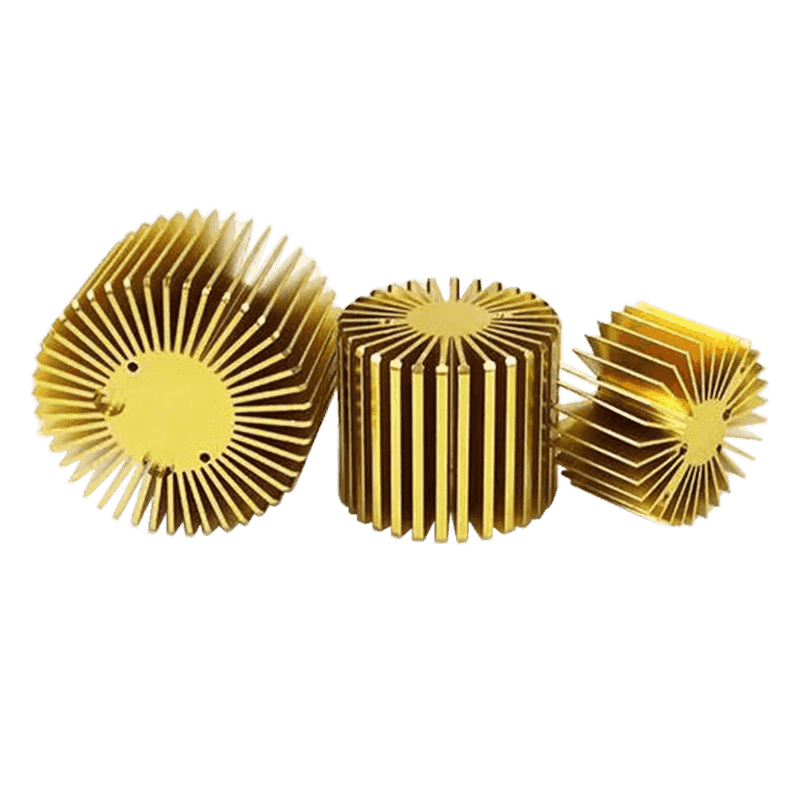

Những cân nhắc về quản lý nhiệt trong các thành phần kẽm nhẹ

Sự giãn nở nhiệt và tản nhiệt phải được xem xét khi thiết kế các bộ phận hợp kim kẽm nhẹ. Những thay đổi về nhiệt độ trong quá trình vận hành xe có thể ảnh hưởng đến độ ổn định kích thước, đặc biệt là trong các kết cấu có thành mỏng. Các nhà thiết kế đánh giá sự phân bổ tải nhiệt trong bộ phận và xem xét các hỗ trợ cấu trúc bổ sung nơi có thể xảy ra sự tập trung nhiệt. Vì hợp kim kẽm dẫn nhiệt hiệu quả hơn một số vật liệu khác nên chúng có thể được định hình để tạo điều kiện cho sự tản nhiệt được kiểm soát. Đặc tính này hỗ trợ tích hợp các cấu trúc nhẹ trong khi vẫn duy trì độ tin cậy vận hành trên nhiều môi trường ô tô khác nhau.

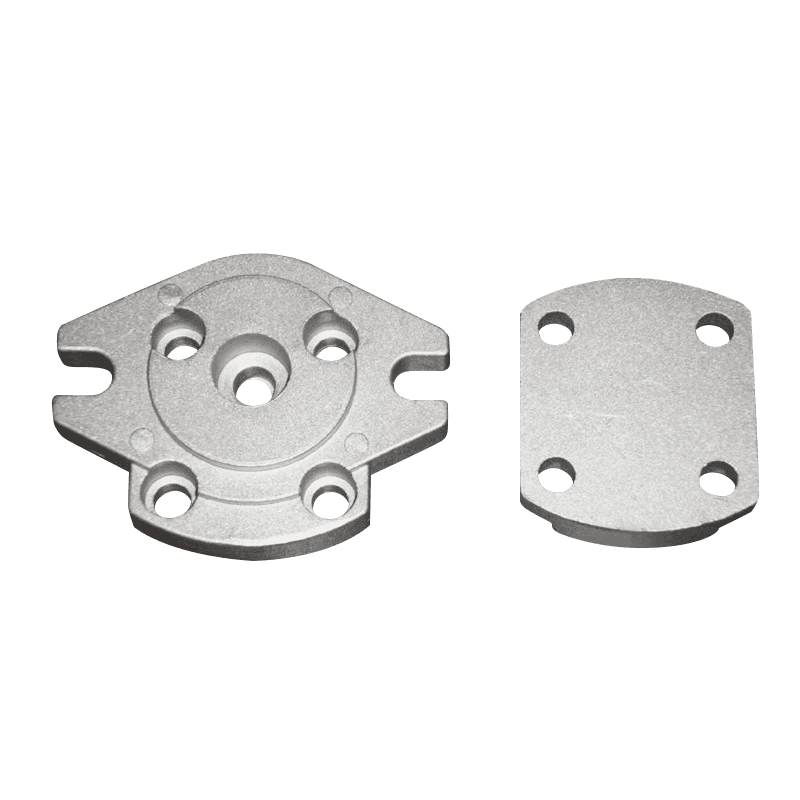

Hợp nhất một phần như một phương pháp giảm nhẹ

Hợp nhất bộ phận cho phép nhiều bộ phận được tạo thành một bộ phận đúc khuôn duy nhất. Bằng cách tích hợp các chức năng trước đây được trải rộng trên nhiều bộ phận, trọng lượng tổng thể của xe có thể giảm xuống. Các bộ phận hợp nhất loại bỏ phần cứng buộc chặt như bu lông hoặc giá đỡ, điều này làm giảm khối lượng hơn nữa. Độ chính xác đúc của hợp kim kẽm giúp đảm bảo có thể tạo hình chính xác các hình dạng đa chức năng phức tạp. Cách tiếp cận này cũng đơn giản hóa việc lắp ráp, cải thiện hiệu quả bảo trì và giảm số lượng điểm nối có thể gây ra sự tập trung ứng suất. Hợp nhất phù hợp với các nguyên tắc nhẹ bằng cách tối ưu hóa việc sử dụng vật liệu trên các cụm lắp ráp.

Hiệu quả sản xuất và giảm lãng phí vật liệu trong thiết kế nhẹ

Đúc khuôn hợp kim kẽm giúp giảm lãng phí vật liệu bằng cách sử dụng chế tạo gần dạng lưới, rất hữu ích cho sản xuất tập trung vào trọng lượng nhẹ. Khi các bộ phận được thiết kế với lượng vật liệu dư thừa tối thiểu thì cần ít bước gia công hơn, bảo toàn cả vật liệu và năng lượng. Các nhà sản xuất có thể tối ưu hóa hơn nữa hệ thống cổng và tái chế hợp kim kẽm dư thừa. Điều này hỗ trợ các quy trình sản xuất bền vững và phù hợp với nỗ lực của ngành nhằm giảm tác động đến môi trường. Việc sử dụng vật liệu hiệu quả giúp củng cố mục tiêu thiết kế các bộ phận nhẹ hơn mà không tiêu tốn tài nguyên không cần thiết.

Đánh giá hiệu suất nhẹ thông qua thử nghiệm và xác nhận

Thử nghiệm đảm bảo rằng các bộ phận ô tô bằng hợp kim kẽm nhẹ đáp ứng các tiêu chuẩn về độ bền và an toàn. Các phương pháp xác nhận bao gồm kiểm tra độ bền kéo, phân tích tác động, đánh giá độ mỏi và đánh giá chu trình nhiệt. Các kỹ sư quan sát mô hình biến dạng, phản ứng ứng suất và hành vi lan truyền vết nứt để xác định xem thiết kế khối lượng giảm có hoạt động đầy đủ trong điều kiện sử dụng hay không. Việc kiểm tra kích thước được thực hiện để xác nhận rằng các bộ phận đúc khuôn phù hợp với thông số kỹ thuật CAD và các phần mỏng không bị cong vênh trong quá trình làm mát. Sự kết hợp giữa thử nghiệm vật lý và mô phỏng tạo ra một khung xác minh đáng tin cậy.

Hợp tác thiết kế giữa các chuyên gia vật liệu và kỹ sư ô tô

Sự phát triển nhẹ hiệu quả phụ thuộc vào sự hợp tác giữa các nhóm kỹ thuật khác nhau. Các chuyên gia vật liệu cung cấp cái nhìn sâu sắc về hiệu suất của hợp kim kẽm, trong khi các kỹ sư kết cấu giải thích các yêu cầu về tải trọng. Các kỹ sư sản xuất đánh giá xem các chi tiết hoặc thành mỏng có thể được đúc một cách nhất quán trong sản xuất hay không. Sự hợp tác sớm làm giảm khả năng xảy ra những kỳ vọng thiết kế không thực tế và đảm bảo rằng các chiến lược giảm trọng lượng phù hợp với khả năng sản xuất thực tế. Làm việc theo nhóm như vậy sẽ tăng cường sự tích hợp các mục tiêu nhẹ nhàng trong chu trình phát triển ô tô và dẫn đến các bộ phận vừa hiệu quả vừa đáng tin cậy.

Xu hướng tương lai về linh kiện ô tô hợp kim kẽm nhẹ

Những tiến bộ trong tương lai tập trung vào việc cải tiến công thức hợp kim kẽm, nâng cao độ chính xác của quá trình đúc khuôn và phát triển các công cụ mô phỏng tiên tiến hơn để giảm khối lượng. Những cải tiến về hợp kim có thể giúp tăng độ bền hoặc độ ổn định nhiệt tốt hơn, cho phép thành mỏng hơn mà không làm giảm hiệu suất. Tự động hóa trong quá trình đúc khuôn sẽ giúp đạt được chất lượng ổn định ở các dạng hình học nhẹ, trong khi việc tích hợp gia công đa trục có thể cải thiện độ chính xác sau xử lý. Khi các nhà sản xuất ô tô tiếp tục giảm khối lượng xe để đáp ứng các quy định về môi trường, các bộ phận đúc bằng hợp kim kẽm có thể sẽ đóng vai trò ngày càng quan trọng do khả năng thích ứng và độ chính xác của chúng.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.