Đúc khuôn chì có thể đạt được những tiêu chuẩn nào về độ chính xác kích thước và độ hoàn thiện bề mặt?

22-10-2025Độ chính xác về kích thước trong quá trình đúc chì

Đúc khuôn chì được biết đến với khả năng đạt được độ chính xác cao, điều này rất quan trọng trong các ngành đòi hỏi hình dạng bộ phận nhất quán và phù hợp. Độ chính xác về kích thước phụ thuộc vào nhiều yếu tố như thiết kế khuôn, áp suất phun, tốc độ làm mát và kiểm soát nhiệt độ khuôn. Trong thực tế công nghiệp tiêu chuẩn, các bộ phận đúc bằng chì thường có thể đáp ứng mức dung sai trong khoảng ±0,05 mm đến ±0,1 mm đối với các kích thước nhỏ hơn và phạm vi lớn hơn một chút đối với các bộ phận lớn hơn. Độ chính xác này cho phép đúc khuôn chì phù hợp với các ứng dụng có dung sai chặt chẽ và độ lặp lại là rất quan trọng, chẳng hạn như đúc khuôn xe điện, đúc khuôn ngư cụ và đúc khuôn máy móc.

Các yếu tố ảnh hưởng đến độ chính xác kích thước

Độ chính xác kích thước trong đúc khuôn chì bị ảnh hưởng bởi thành phần hợp kim, độ mòn khuôn và độ ổn định của quy trình. Hợp kim gốc chì có tính lưu động tốt, cho phép chúng lấp đầy các khoang nhỏ với độ biến dạng tối thiểu. Tuy nhiên, sự thay đổi tốc độ làm mát có thể gây ra hiện tượng co ngót hoặc cong vênh nhỏ. Thiết kế khuôn tiên tiến với hệ thống thông gió và cổng thích hợp giúp giảm thiểu sai lệch kích thước. Ngoài ra, tự động hóa trong thiết bị đúc khuôn cho phép kiểm soát chính xác các thông số phun, đảm bảo tính nhất quán giữa các lô sản xuất. Hiệu chuẩn và bảo trì máy móc thường xuyên cũng góp phần duy trì các tiêu chuẩn kích thước ổn định trong quá trình sản xuất lâu dài.

Đặc điểm hoàn thiện bề mặt

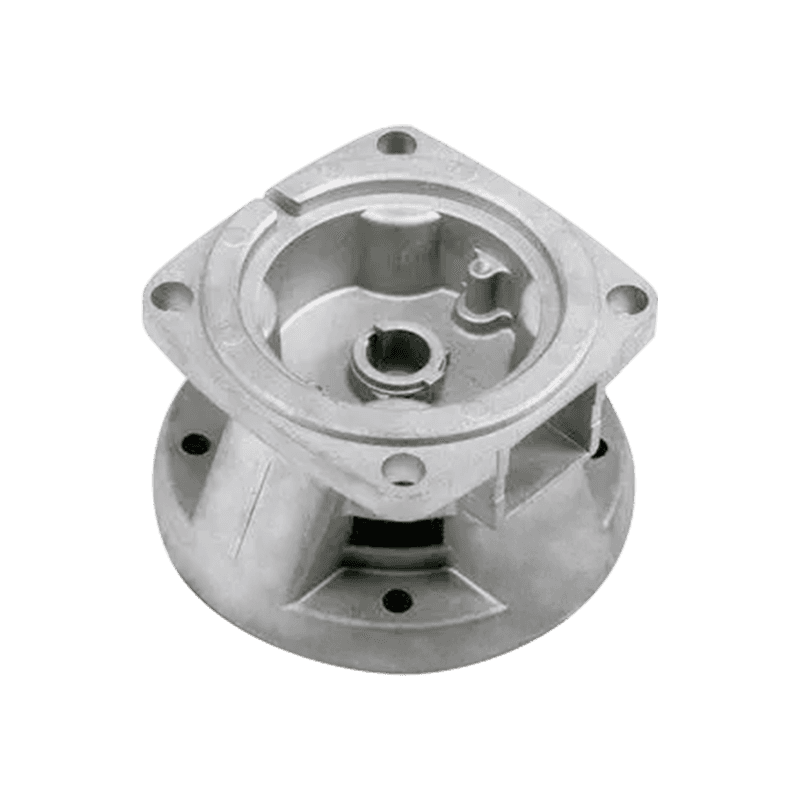

Bề mặt hoàn thiện của các bộ phận đúc chì phụ thuộc phần lớn vào chất lượng bề mặt khuôn và điều kiện gia công. Khuôn được đánh bóng đúng cách có thể tạo ra các bộ phận có độ nhám bề mặt (Ra) thấp từ 0,8 đến 1,6 micromet, phù hợp cho hầu hết các ứng dụng công nghiệp. Khi yêu cầu chất lượng làm kín hoặc thẩm mỹ cao hơn, có thể áp dụng các quy trình hoàn thiện thứ cấp như phun bi, đánh bóng hoặc mạ điện. Điều này đảm bảo rằng sản phẩm cuối cùng đáp ứng được những mong đợi về mặt chức năng và hình ảnh mà không ảnh hưởng đến hiệu suất cơ học. Trong sản xuất thiết bị chính xác, đặc biệt là đúc khuôn ngư cụ, việc hoàn thiện bề mặt nhẵn là điều cần thiết để giảm ma sát và cải thiện hiệu suất của các bộ phận.

Dung sai so sánh trong các ứng dụng khác nhau

Các ngành công nghiệp khác nhau áp đặt các yêu cầu dung sai khác nhau tùy thuộc vào ứng dụng dự định. Ví dụ, trong quá trình đúc khuôn xe điện, thường cần có dung sai chặt chẽ hơn để đảm bảo khả năng tương thích giữa vỏ điện tử hoặc các bộ phận quản lý nhiệt. Mặt khác, máy đúc khuôn có thể cho phép dung sai rộng hơn một chút nếu các bộ phận phải chịu sự điều chỉnh gia công thứ cấp hoặc lắp ráp. Bảng sau đây tóm tắt phạm vi độ chính xác kích thước chung được quan sát thấy trong các ứng dụng khác nhau của đúc khuôn chì.

| Trường ứng dụng | Dung sai kích thước điển hình | Độ nhám bề mặt (Ra) | Yêu cầu sau xử lý |

|---|---|---|---|

| Đúc khuôn xe điện | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 mm | Thường yêu cầu đánh bóng hoặc anodizing |

| Đúc ngư cụ | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 mm | Thỉnh thoảng mạ điện để bảo vệ chống ăn mòn |

| Máy đúc khuôn | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 mm | Gia công hoặc phủ tùy theo mục đích sử dụng |

Kỹ thuật đo lường và tối ưu hóa quy trình

Để đạt được và duy trì độ chính xác về kích thước đòi hỏi phải đo lường và kiểm soát chất lượng chính xác. Máy đo tọa độ (CMM) và hệ thống quét laser được sử dụng rộng rãi để xác minh độ ổn định kích thước của các bộ phận đúc. Các hệ thống này cho phép đo không tiếp xúc các hình học phức tạp, đảm bảo rằng độ lệch so với mô hình thiết kế vẫn nằm trong giới hạn chấp nhận được. Kỹ thuật Kiểm soát quy trình thống kê (SPC) cũng được áp dụng trong dây chuyền sản xuất khuôn đúc để theo dõi xu hướng về kích thước bộ phận và xác định sớm các sai lệch quy trình tiềm ẩn. Việc tích hợp các công cụ đo lường kỹ thuật số với hệ thống quản lý sản xuất cho phép hiệu chỉnh theo thời gian thực, giảm tỷ lệ phế liệu và duy trì chất lượng ổn định.

Ảnh hưởng của thành phần hợp kim đến độ chính xác

Hợp kim chì sở hữu các đặc tính cụ thể khiến chúng phù hợp để đúc khuôn chính xác. Sự hiện diện của thiếc và antimon giúp tăng cường độ bền và khả năng chống mài mòn, đồng thời duy trì tính lưu động tốt. Thành phần hợp kim xác định tốc độ co ngót của vật đúc, ảnh hưởng trực tiếp đến độ chính xác về kích thước. Khi được sử dụng trong đúc khuôn xe điện , việc kiểm soát hợp kim trở nên đặc biệt quan trọng vì các bộ phận thường yêu cầu dung sai chặt chẽ để bịt kín và tản nhiệt. Tương tự, việc đúc khuôn ngư cụ được hưởng lợi từ hợp kim có độ co thấp hơn để đảm bảo lắp ráp chính xác các bộ phận chuyển động, trong khi việc đúc khuôn máy móc sử dụng hợp kim cân bằng độ bền cơ học và dễ dàng đúc.

Thiết kế khuôn và vai trò của nó trong việc đạt được độ chính xác

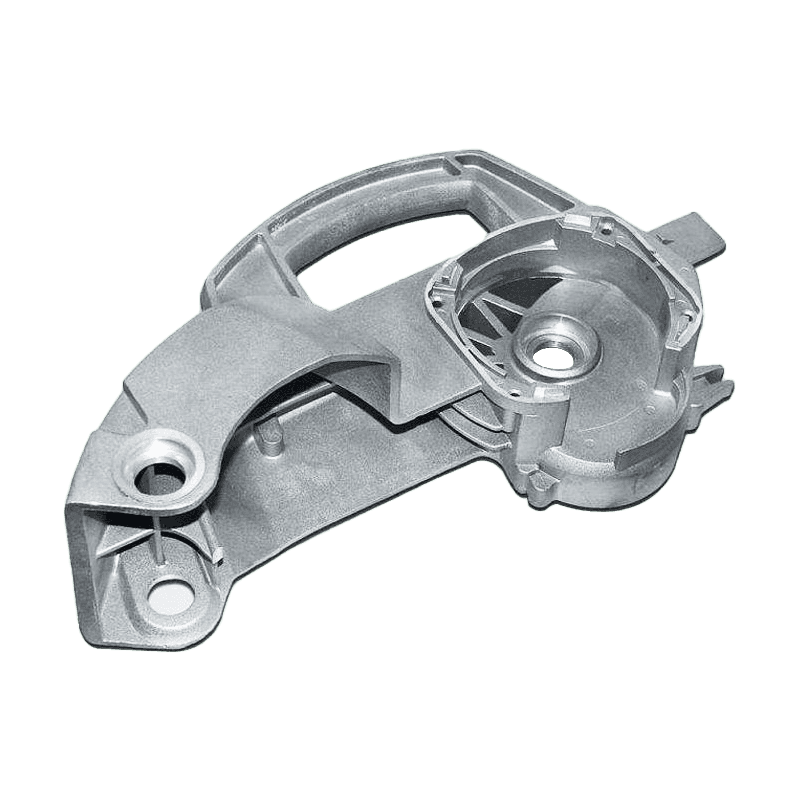

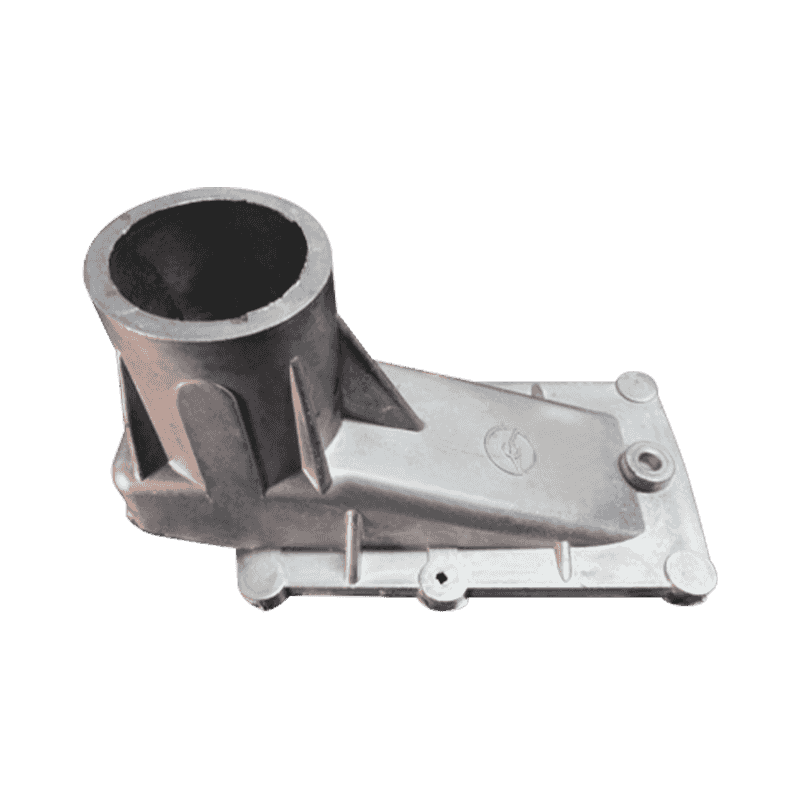

Thiết kế khuôn đóng một vai trò quan trọng trong việc xác định kết quả chiều cuối cùng của quá trình đúc. Các yếu tố như đường phân khuôn, vị trí chốt đẩy và kênh làm mát phải được thiết kế cẩn thận để giảm sự tập trung ứng suất và cong vênh. Kiểm soát nhiệt độ đồng đều trong khuôn đảm bảo rằng chì nóng chảy nguội đều, ngăn ngừa hiện tượng co ngót hoặc biến dạng cục bộ. Trong các ứng dụng nâng cao như đúc khuôn máy móc , mô phỏng kỹ thuật hỗ trợ máy tính (CAE) được sử dụng để dự đoán dòng chảy kim loại và hành vi hóa rắn, tối ưu hóa cấu trúc khuôn trước khi bắt đầu sản xuất. Những cân nhắc về thiết kế này góp phần đáng kể vào việc đạt được độ chính xác đáng tin cậy và độ hoàn thiện bề mặt chất lượng cao.

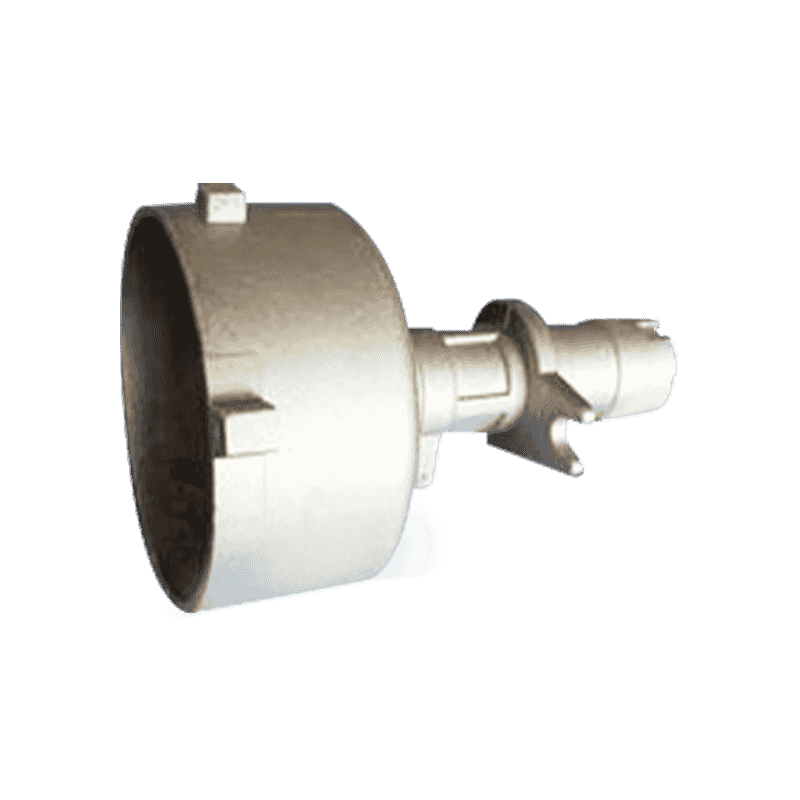

Tăng cường độ hoàn thiện bề mặt thông qua xử lý sau

Các quy trình xử lý sau như đánh bóng, phun bi và phủ thường được sử dụng để cải thiện độ bóng bề mặt của các bộ phận đúc bằng chì. Các quá trình này không chỉ tăng cường vẻ bề ngoài mà còn làm giảm độ xốp bề mặt, cải thiện khả năng chống ăn mòn và độ bám dính của sơn. Ví dụ, các bộ phận đúc khuôn của xe điện có thể được sơn tĩnh điện để bảo vệ khỏi tác động của môi trường, trong khi các bộ phận đúc khuôn của ngư cụ thường được mạ niken để chống ăn mòn của nước mặn. Các sản phẩm đúc khuôn máy móc cũng có thể được gia công để tinh chỉnh độ mịn bề mặt cho mục đích lắp ráp hoặc hàn kín. Sự kết hợp giữa đúc chính xác và hoàn thiện hiệu quả đảm bảo rằng mỗi bộ phận đều đáp ứng được cả mong đợi về chức năng và thẩm mỹ.

Độ ổn định kích thước trong điều kiện vận hành

Sau khi sản xuất, độ ổn định về kích thước vẫn là yếu tố quan trọng cần cân nhắc, đặc biệt đối với các bộ phận chịu sự thay đổi nhiệt độ hoặc tải trọng cơ học. Các bộ phận đúc bằng chì thường có độ ổn định tốt do vật liệu có khả năng chống giãn nở nhiệt. Tuy nhiên, việc tiếp xúc với nhiệt quá mức trong quá trình vận hành có thể gây ra biến dạng nhỏ nếu thành phần hợp kim hoặc quy trình xử lý nhiệt không đủ. Trong quá trình đúc khuôn xe điện, độ ổn định nhiệt là rất quan trọng đối với vỏ pin và vỏ điện tử. Tương tự, các bộ phận đúc của ngư cụ phải duy trì độ ổn định về kích thước để đảm bảo hoạt động trơn tru dưới các nhiệt độ nước khác nhau. Duy trì điều kiện sản xuất ổn định trong quá trình đúc khuôn góp phần giảm thiểu những biến đổi đó.

So sánh giữa phương pháp đúc chì và phương pháp đúc kim loại khác

Đúc khuôn chì thường được so sánh với đúc khuôn nhôm và kẽm về độ chính xác và độ hoàn thiện. Trong khi hợp kim nhôm nhẹ hơn và thường được sử dụng trong đúc khuôn xe điện, chì mang lại khả năng lặp lại kích thước tốt hơn do điểm nóng chảy thấp và đặc tính dòng chảy tốt. Mặt khác, đúc kẽm đạt được bề mặt hoàn thiện tương tự nhưng đòi hỏi áp suất đúc cao hơn. Bảng sau đây phác thảo sự so sánh chung giữa các vật liệu này liên quan đến độ chính xác về kích thước và độ hoàn thiện bề mặt.

| Loại vật liệu | Điểm nóng chảy (° C) | Dung sai kích thước (mm) | Độ nhám bề mặt (Ra μm) | Ứng dụng điển hình |

|---|---|---|---|---|

| Hợp kim chì | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Đúc khuôn ngư cụ, đúc khuôn máy móc |

| Hợp kim nhôm | 660°C | ±0,08 – ±0,15 | 1,2 – 2,5 | Đúc khuôn xe điện |

| Hợp kim kẽm | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Sản phẩm tiêu dùng, linh kiện phần cứng |

Thực hành kiểm tra và kiểm soát chất lượng

Các phương pháp kiểm tra để đảm bảo độ chính xác về kích thước và chất lượng bề mặt bao gồm kiểm tra trực quan, đo kích thước và kiểm tra độ nhám bề mặt. Các phương pháp kiểm tra không phá hủy (NDT) như kiểm tra bằng tia X và siêu âm có thể phát hiện các khuyết tật bên trong có thể ảnh hưởng đến độ ổn định và độ chính xác. Đối với các bộ phận có giá trị cao được sử dụng trong quá trình đúc khuôn xe điện, nhóm kiểm soát chất lượng thực hiện lập bản đồ kích thước toàn diện để đảm bảo tất cả các bộ phận đều đáp ứng dung sai nghiêm ngặt. Việc giám sát thường xuyên độ mòn của dụng cụ, nhiệt độ khuôn và các thông số phun đảm bảo duy trì độ chính xác nhất quán theo thời gian. Việc thực hiện các tiêu chuẩn kiểm tra này sẽ hỗ trợ độ tin cậy lâu dài và giảm lãng phí.

Độ ổn định và độ lặp lại của quy trình

Khả năng tái tạo các bộ phận giống hệt nhau qua nhiều chu kỳ sản xuất xác định tính ổn định của quy trình đúc khuôn chì. Hệ thống tự động có bộ điều khiển được lập trình đảm bảo rằng các thông số như tốc độ phun, áp suất và nhiệt độ vẫn nằm trong giới hạn đã đặt. Hệ thống giám sát và phản hồi theo thời gian thực cải thiện hơn nữa khả năng lặp lại của quy trình. Tính nhất quán này rất cần thiết trong các lĩnh vực như đúc khuôn máy móc, nơi các bộ phận phải khớp với nhau với mức độ biến đổi tối thiểu. Điều kiện sản xuất ổn định cũng làm giảm tỷ lệ làm lại, giúp nhà sản xuất đạt được chi phí và tiến độ có thể dự đoán được mà không ảnh hưởng đến độ chính xác hoặc độ hoàn thiện bề mặt.

Các ứng dụng yêu cầu độ chính xác cao và độ hoàn thiện mịn

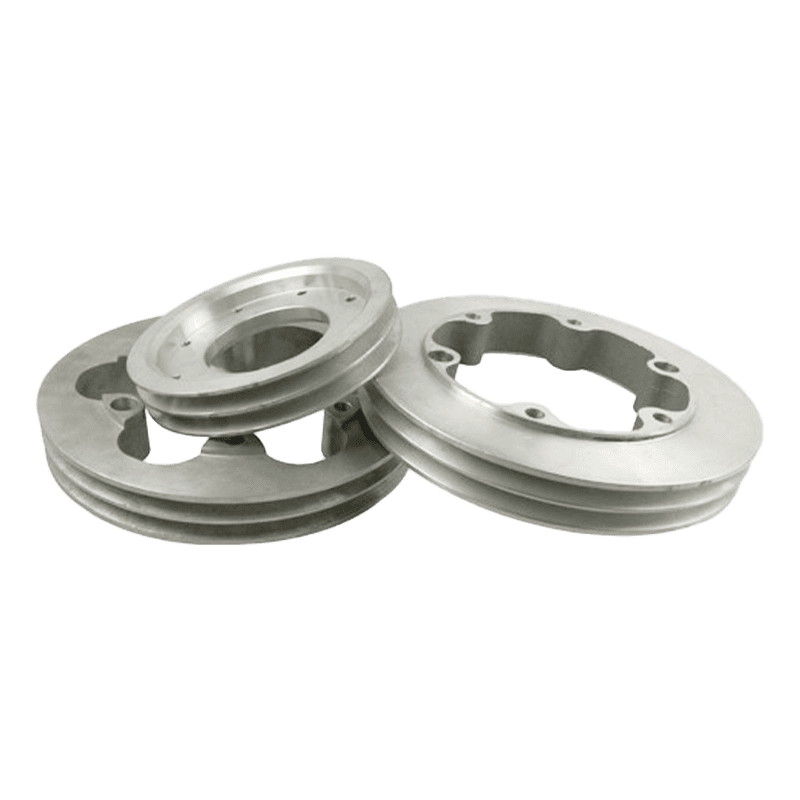

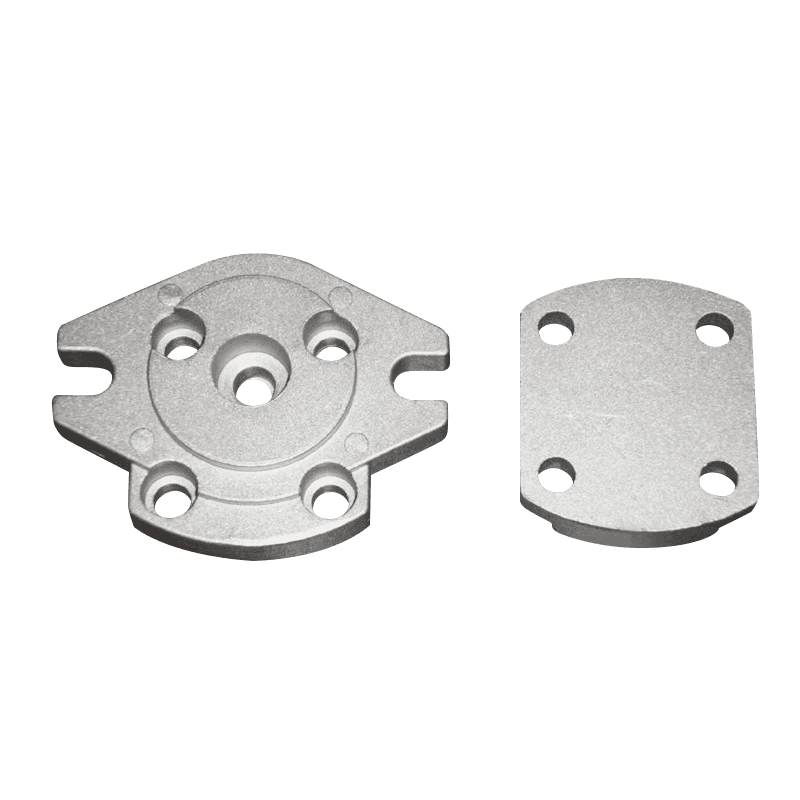

Đúc khuôn chì được sử dụng rộng rãi trong các lĩnh vực đòi hỏi độ đồng nhất về chiều cao và kết cấu bề mặt mịn. Các bộ phận đúc khuôn của xe điện được hưởng lợi từ công nghệ này do nhu cầu về độ chính xác trong vỏ điện tử và vỏ pin. Đúc khuôn ngư cụ đòi hỏi phải lắp chính xác để đảm bảo hiệu quả cơ học và độ bền khi chịu tải. Các ứng dụng đúc khuôn máy móc bao gồm vỏ, bánh răng và van, trong đó kích thước chính xác và độ nhám bề mặt thấp giúp nâng cao hiệu suất và hiệu quả lắp ráp. Các ứng dụng này chứng minh cách đúc khuôn chì hỗ trợ các yêu cầu công nghiệp đa dạng thông qua độ chính xác và tính nhất quán.

Tích hợp gia công CNC trong quy trình hoàn thiện

Để nâng cao hơn nữa độ chính xác về kích thước, các bộ phận đúc bằng chì thường được gia công CNC như một quy trình phụ. Gia công CNC cho phép tinh chỉnh bề mặt và kiểm soát dung sai vượt quá giới hạn của quá trình đúc. Sự tích hợp này đặc biệt phổ biến trong đúc khuôn xe điện và đúc khuôn máy móc, nơi yêu cầu hình học phức tạp và các tính năng căn chỉnh quan trọng. Sự kết hợp giữa đúc khuôn và gia công CNC mang lại cả hiệu quả chi phí và độ chính xác kích thước vượt trội, đáp ứng nhu cầu ngày càng tăng của các lĩnh vực sản xuất hiện đại.

Xu hướng tương lai trong kiểm soát chất lượng bề mặt và kích thước

Tương lai của ngành đúc chì nằm ở sản xuất kỹ thuật số và tự động hóa. Các công nghệ như quét khuôn 3D, mô phỏng dự đoán và kiểm soát chất lượng dựa trên AI đang nâng cao khả năng dự đoán và kiểm soát sai lệch. Vật liệu khuôn và lớp phủ nâng cao cũng kéo dài tuổi thọ khuôn, duy trì tính đồng nhất của bề mặt hoàn thiện trong thời gian sản xuất lâu hơn. Khi các ngành công nghiệp như đúc khuôn xe điện và đúc ngư cụ tiếp tục phát triển, việc nhấn mạnh vào độ chính xác và hiệu quả môi trường sẽ thúc đẩy sự đổi mới hơn nữa trong hệ thống sản xuất và công nghệ đúc khuôn chì.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.