Là sức mạnh của các bộ phận công cụ năng lượng hợp kim nhôm có đủ để đáp ứng các yêu cầu của các hoạt động tải cao không?

03-06-2025 Đặc điểm sức mạnh cơ bản của các bộ phận hợp kim nhôm trong quá trình đúc chết

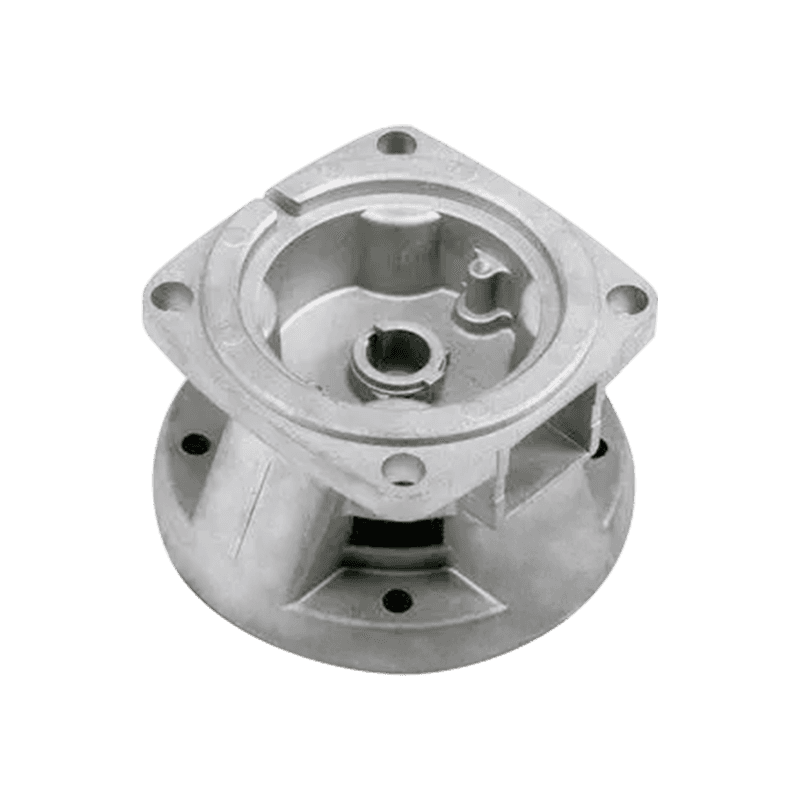

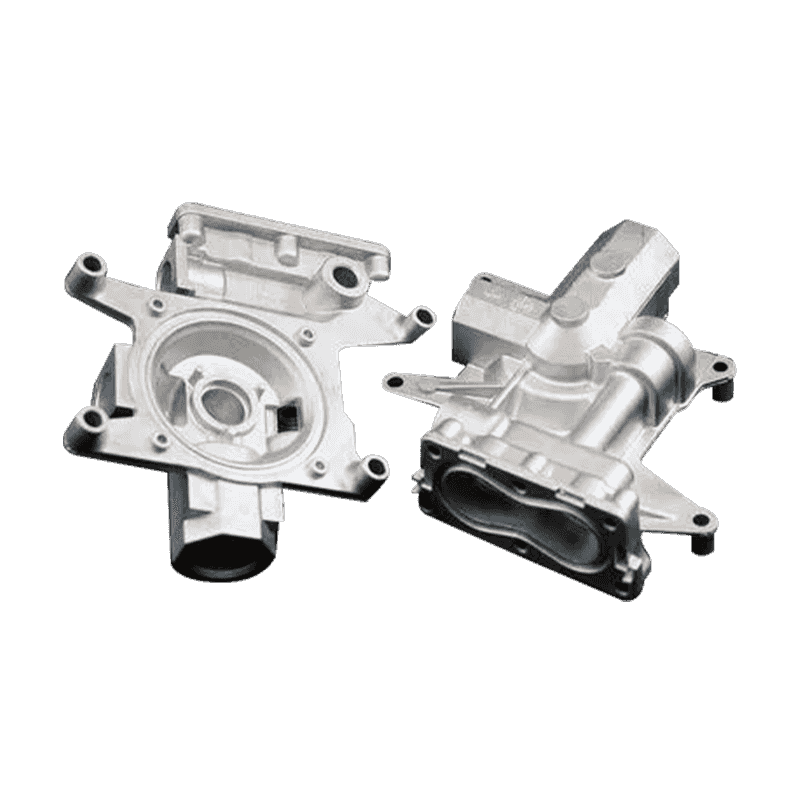

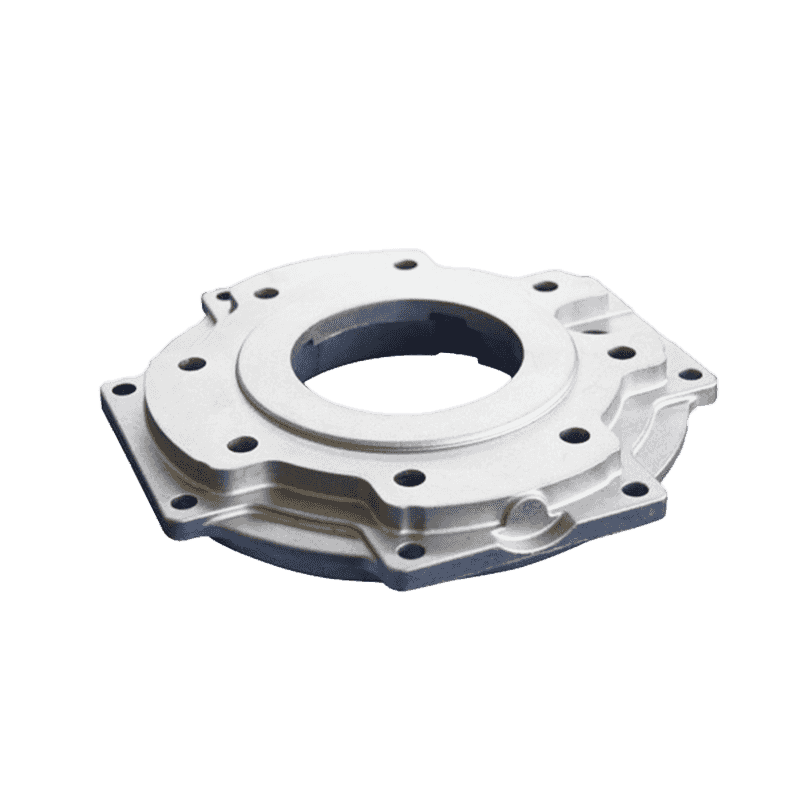

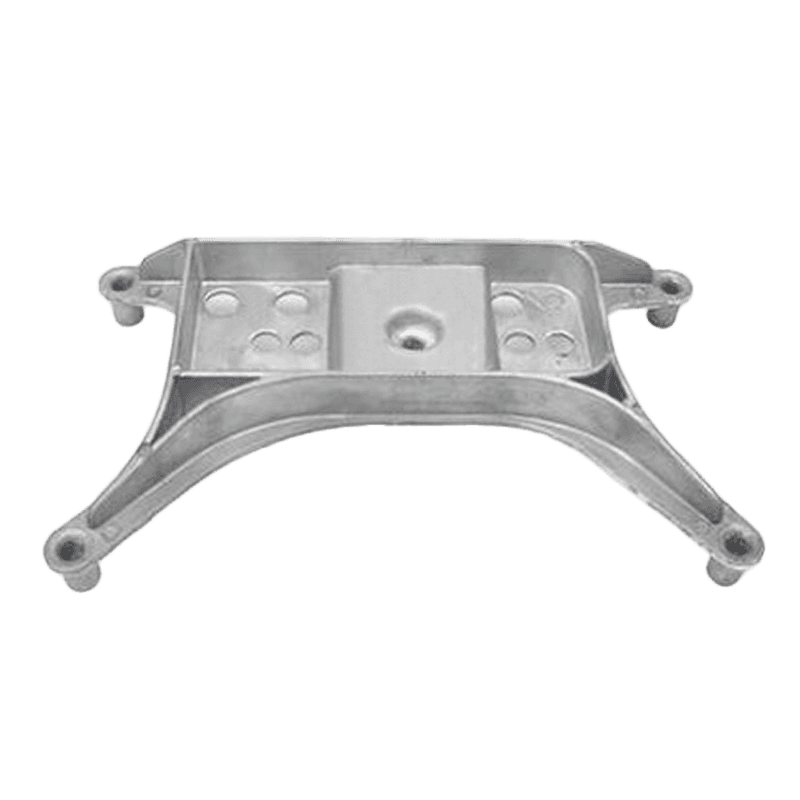

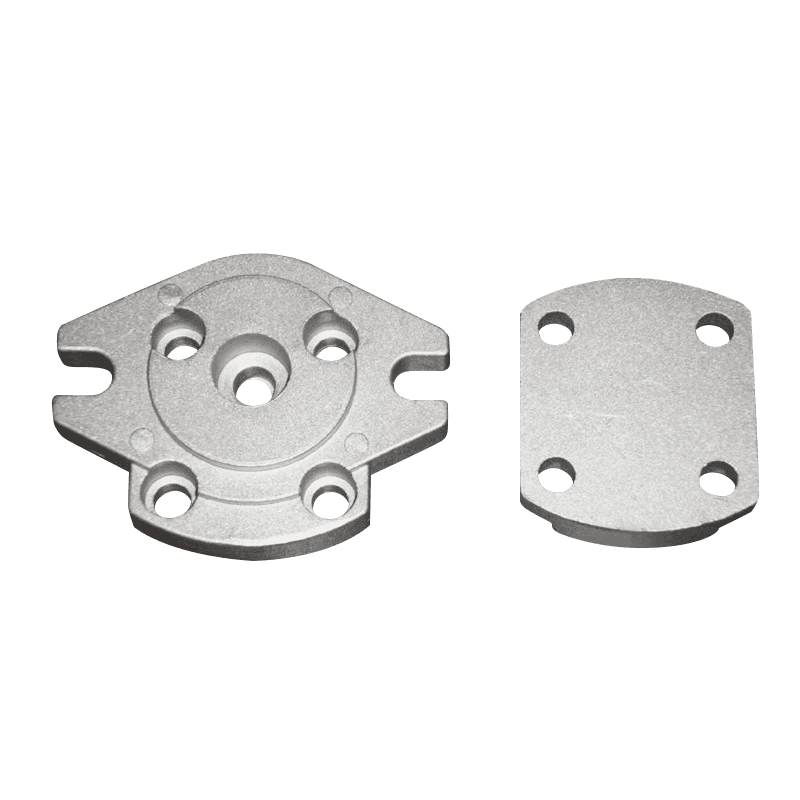

Nhôm hợp kim chết được sử dụng rộng rãi trong các vỏ công cụ điện và các bộ phận cấu trúc bên trong do mật độ thấp, cấu trúc ánh sáng và hiệu quả đúc cao. Các vật liệu phổ biến như ADC12, A380, ALSI9CU3, v.v. có độ bền kéo tốt và khả năng chống va đập. Mặc dù cường độ tuyệt đối của hợp kim nhôm thấp hơn so với thép rèn hoặc thép không gỉ, khoảng cách chịu tải có thể được bù bằng phân bố độ dày tường, sắp xếp xương sườn, v.v. trong quá trình thiết kế. Đối với nhà ở, cấu trúc bảo vệ hoặc các bộ phận chịu áp lực của các công cụ điện, sức mạnh cơ bản của chúng có thể đáp ứng các yêu cầu cơ học cần thiết để sử dụng hàng ngày.

Ảnh hưởng của thiết kế kết cấu và phân phối lực đối với hiệu suất sức mạnh

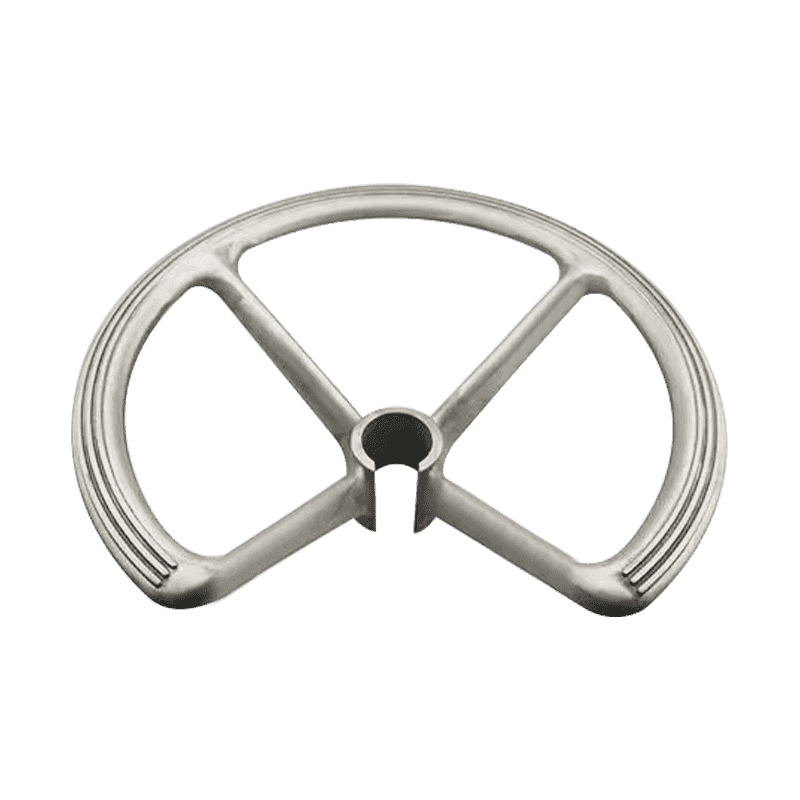

Đúc chết cần xem xét tính đồng nhất cấu trúc và các nguyên tắc phân tán căng thẳng trong quá trình thiết kế. Nồng độ căng thẳng có thể được giảm bằng cách củng cố sườn, hỗ trợ sườn hoặc chuyển đổi phi lê, do đó cải thiện khả năng chịu tải tổng thể. Các bộ phận đúc trong các công cụ điện thường cần phải chịu được rung động không liên tục, xoay vòng tần số cao và tác động lực phản ứng. Do đó, thiết kế cấu trúc hợp lý không chỉ là chìa khóa để cải thiện hiệu suất chịu tải, mà còn liên quan trực tiếp đến sự ổn định của các bộ phận trong quá trình sử dụng.

Ảnh hưởng của chất lượng đúc đúc đối với sự nhất quán về sức mạnh

Nếu các lỗ co ngót, lỗ chân lông, tắt lạnh và các khuyết tật khác xảy ra trong quá trình đúc khuôn, tính nhỏ gọn của cấu trúc bên trong của các bộ phận sẽ bị ảnh hưởng, dẫn đến giảm cường độ cục bộ. Để đảm bảo chất lượng của các bộ phận đúc, các thông số quy trình chính như nhiệt độ khuôn, tốc độ đổ hợp kim, hệ thống ống xả và thiết kế khuôn cần phải được kiểm soát. Các phần hoàn thành thường cần được xác minh bằng phát hiện tia X, phân tích kim loại hoặc thử nghiệm cơ học để xác minh phân phối sức mạnh của chúng. Trong sản xuất hàng loạt, khả năng kiểm soát của quá trình đúc chết có ý nghĩa lớn để đảm bảo tính nhất quán của sức mạnh tổng thể.

Ranh giới ứng dụng phù hợp cho các kịch bản tải cao

Mặc dù các bộ phận hợp kim nhôm đúc được sử dụng rộng rãi trong vỏ truyền động, tấm bảo vệ phía trước, khoang bánh răng và các bộ phận khác của các công cụ điện, một số cấu trúc vẫn có thể phải đối mặt với các vấn đề không đủ sức mạnh hoặc biến dạng trong môi trường tần số cao, tác động cao và nhiệt độ cao. Ví dụ, máy khoan công nghiệp nặng, cờ lê tác động và các hoạt động cường độ cao khác và chu kỳ làm việc dài đặt các yêu cầu cao hơn về hiệu suất mệt mỏi của các bộ phận. Trong các kịch bản như vậy, thường cần phải phù hợp với vật liệu hợp kim nhôm được gia cố hoặc cải thiện tính chất cơ học thông qua xử lý nhiệt, xâm nhập và các phương pháp khác.

Kết hợp với quá trình xử lý hậu kỳ để tối ưu hóa hiệu suất sức mạnh

Để cải thiện hơn nữa sức mạnh, các vật đúc chết hợp kim nhôm thường sử dụng quy trình xử lý nhiệt T5 hoặc T6 để kết tủa và làm cứng các yếu tố SI và Cu trong tổ chức. Đồng thời, một số bộ phận chính sẽ được bổ sung bằng cách xử lý cơ học để đảm bảo độ chính xác của kết nối và độ ổn định cơ học. Về mặt xử lý bề mặt, các quá trình như anodizing và lớp phủ điện di không chỉ giúp cải thiện khả năng chống ăn mòn, mà còn cung cấp bảo vệ đệm nhất định chống lại tác động của lực bên ngoài.

Hiệu suất ứng dụng trong các trường hợp thực tế

Trong các ứng dụng sản phẩm thực tế, chẳng hạn như một mô hình nhất định của máy mài góc cầm tay, vỏ phía trước của nó sử dụng đúc chết Adc12. Nó đã được xác minh rằng cấu trúc này có thể chạy ổn định trong hàng trăm giờ trong môi trường rung tốc độ cao mà không có vết nứt hoặc biến dạng rõ ràng. Ngoài ra, trong cấu trúc vỏ của các cờ lê điện tần số cao và lắp ráp điện, hợp kim nhôm đúc cũng được sử dụng rộng rãi, và các yêu cầu về độ xoắn và điện trở nén được đáp ứng thông qua việc kiểm soát tỷ lệ vị trí của RIB và độ dày. .

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.