Những lợi thế của các phụ kiện công cụ năng lượng hợp kim kẽm là gì?

03-08-2025 Tính chất vật chất và khả năng thích ứng cấu trúc

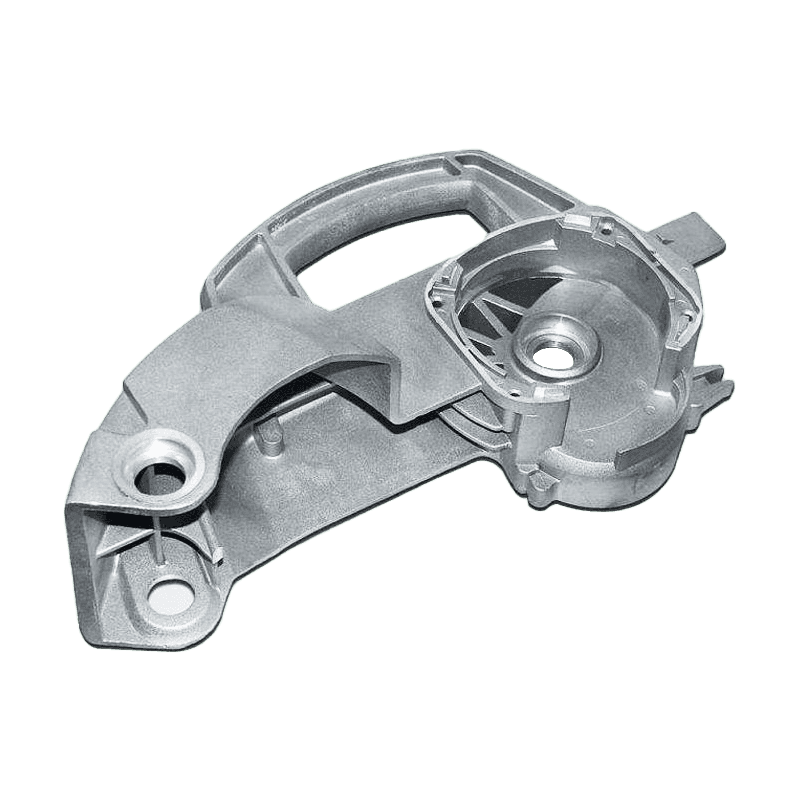

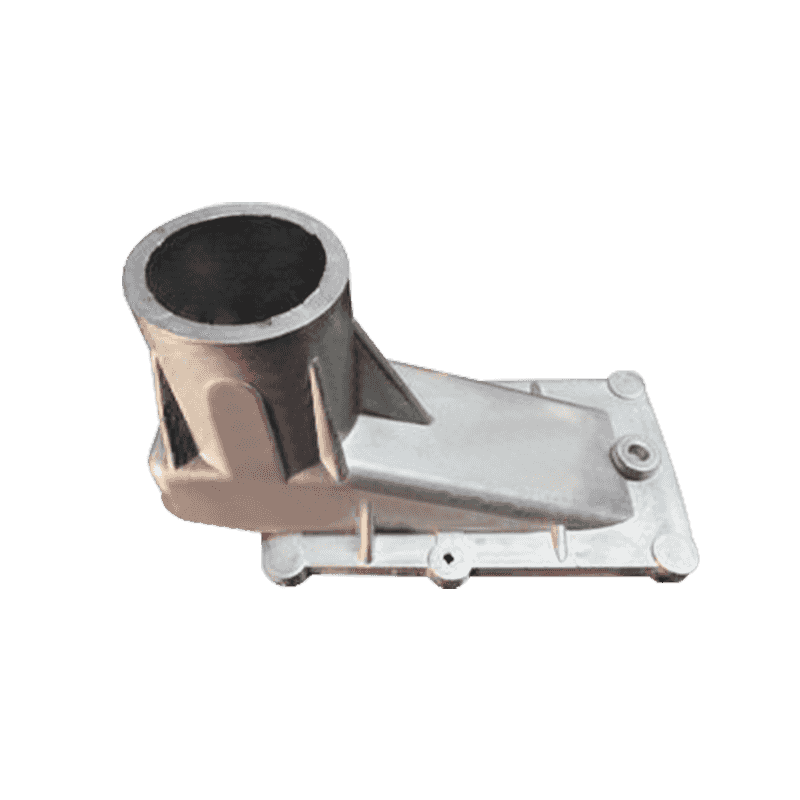

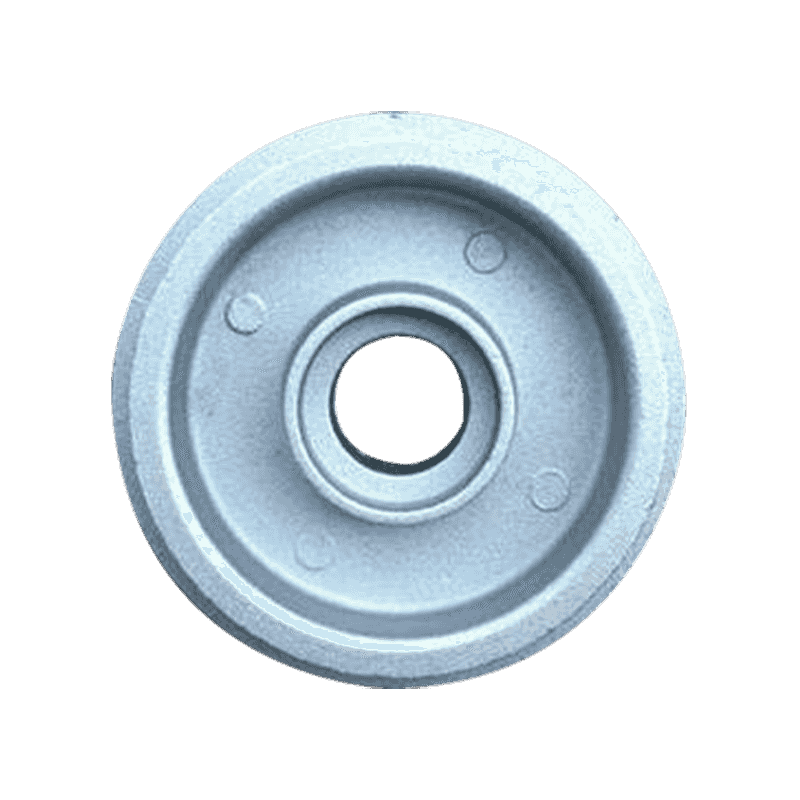

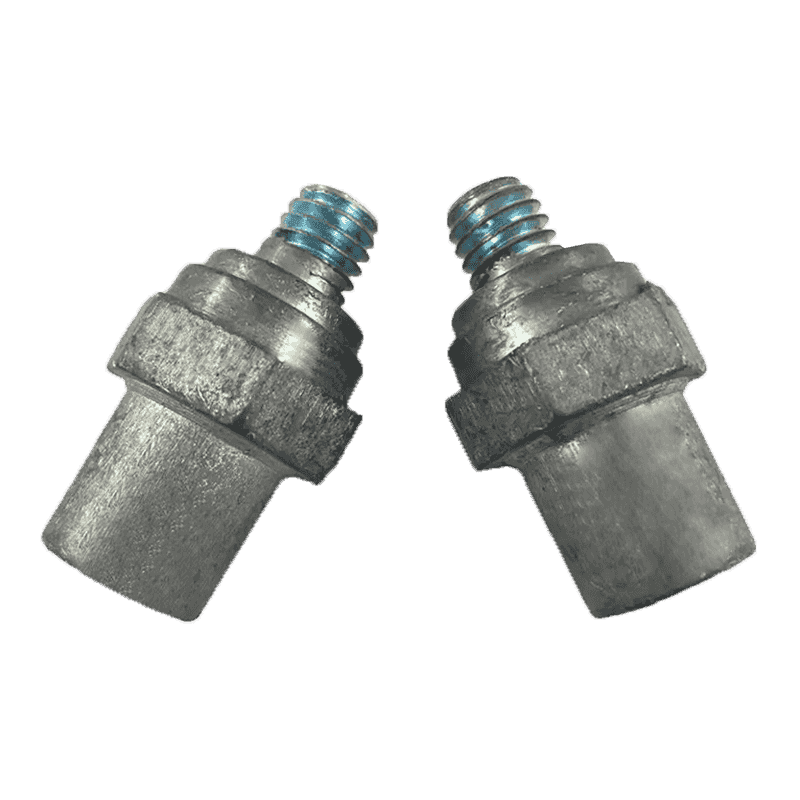

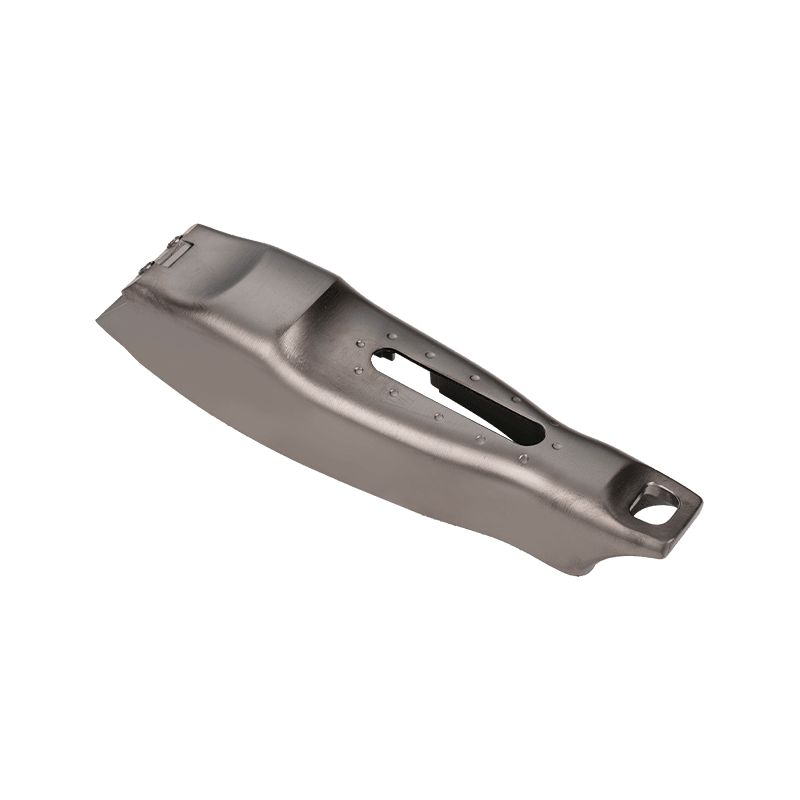

Như một tài liệu quan trọng cho Việc đúc các phụ kiện công cụ điện , Hợp kim kẽm có tính lưu động tốt và điểm nóng chảy thấp, cho phép nó lấp đầy cấu trúc tốt của khuôn trong quá trình đúc và nhận ra việc đúc các bộ phận hình phức tạp. Đặc điểm này rất phù hợp với nhu cầu sản xuất của các phụ kiện công cụ điện, bởi vì các phần bên trong của công cụ thường yêu cầu các cấu trúc tốt và hình dạng hình học phức tạp. Độ dẻo dai và độ dẻo của hợp kim kẽm cũng cung cấp một khả năng chống va đập nhất định cho các bộ phận trong quá trình sử dụng, làm cho chúng ổn định trong nhiều môi trường làm việc. Kết hợp với các loại công cụ khác nhau, các thuộc tính vật liệu có thể được tối ưu hóa bằng cách điều chỉnh thành phần hợp kim để đáp ứng các yêu cầu của các công cụ năng lượng khác nhau để chống mài mòn, sức mạnh và chất lượng bề mặt trong quá trình sử dụng.

Độ chính xác và ổn định của việc đúc chết

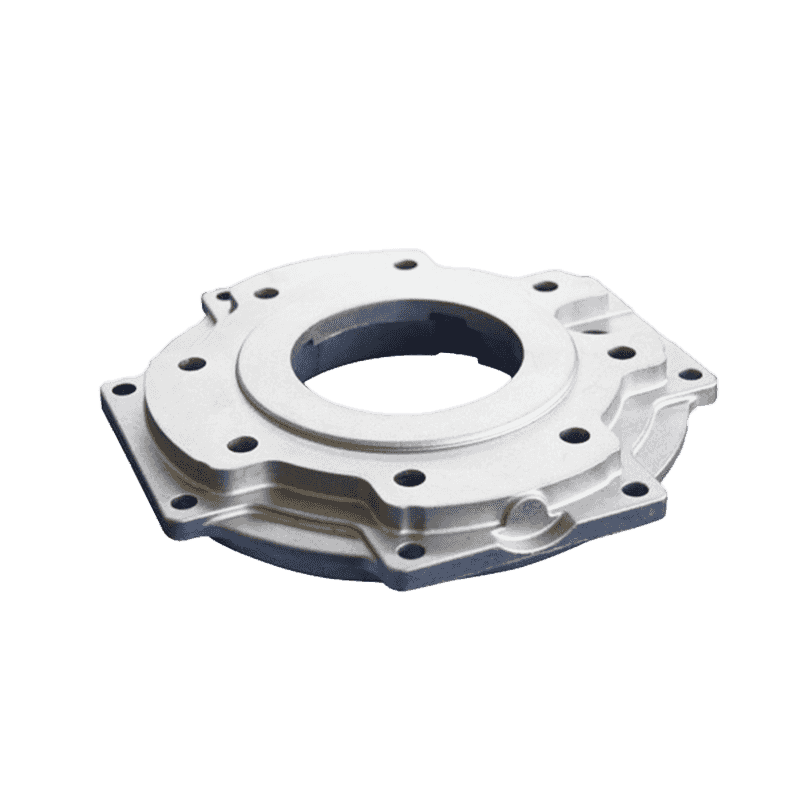

Công nghệ đúc chết cho thấy độ chính xác và độ lặp lại kích thước cao trong việc sản xuất các phụ kiện công cụ năng lượng hợp kim kẽm, rất quan trọng đối với khả năng thay thế và độ chính xác của các bộ phận công cụ năng lượng. Thông qua thiết kế khuôn hợp lý và kiểm soát quá trình chính xác, các bộ phận đúc chết có thể đạt được phạm vi dung sai chiều thấp hơn, giúp giảm các liên kết gia công sau này, do đó giảm chi phí sản xuất tổng thể. Trong sản xuất lâu dài, việc đúc kẽm hợp kim kẽm cũng có thể duy trì tính nhất quán cao, đảm bảo rằng hình dạng và hiệu suất của cùng một lô sản phẩm vẫn ổn định, đáp ứng các yêu cầu nhất quán của sản xuất hàng loạt. Ngoài ra, hệ thống làm mát bên trong và công nghệ kiểm soát áp suất có thể được sử dụng để giảm căng thẳng nhiệt trong quá trình đúc chết, do đó giảm biến dạng bộ phận và khiếm khuyết bên trong và cải thiện tính ổn định chung của các bộ phận.

Kiểm soát chi phí và hiệu quả sản xuất

Kẽm hợp kim đúc cũng có lợi thế trong kiểm soát chi phí. Điểm nóng chảy thấp và các đặc tính đúc tốt có nghĩa là thiết bị đúc chết có thể hoạt động ở mức tiêu thụ năng lượng thấp hơn, do đó giảm mức tiêu thụ năng lượng trong quá trình sản xuất. So với các vật liệu kim loại khác, hợp kim kẽm cũng có thể kiểm soát được nhiều hơn trong việc mua sắm và chi phí xử lý nguyên liệu thô. Quá trình đúc khuôn có mức độ sản xuất tự động cao, có thể hoàn thành việc đúc một số lượng lớn các bộ phận trong một khoảng thời gian ngắn, đáp ứng nhu cầu quy mô lớn của thị trường về các phụ kiện công cụ điện. Điều này không chỉ cải thiện hiệu quả sản xuất, mà còn giảm chi phí lao động. Ngoài ra, bằng cách tối ưu hóa quy trình sản xuất và thiết kế khuôn hợp lý, tuổi thọ của dịch vụ khuôn có thể được mở rộng hơn nữa, do đó giảm các chi phí bổ sung do thay thế khuôn.

Chất lượng bề mặt và khả năng thích ứng sau xử lý

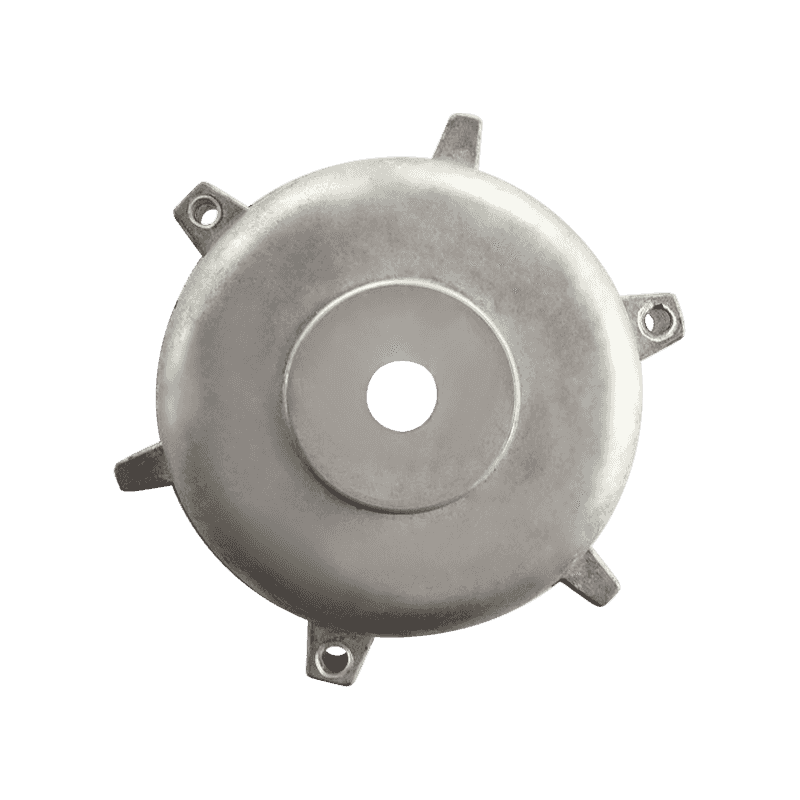

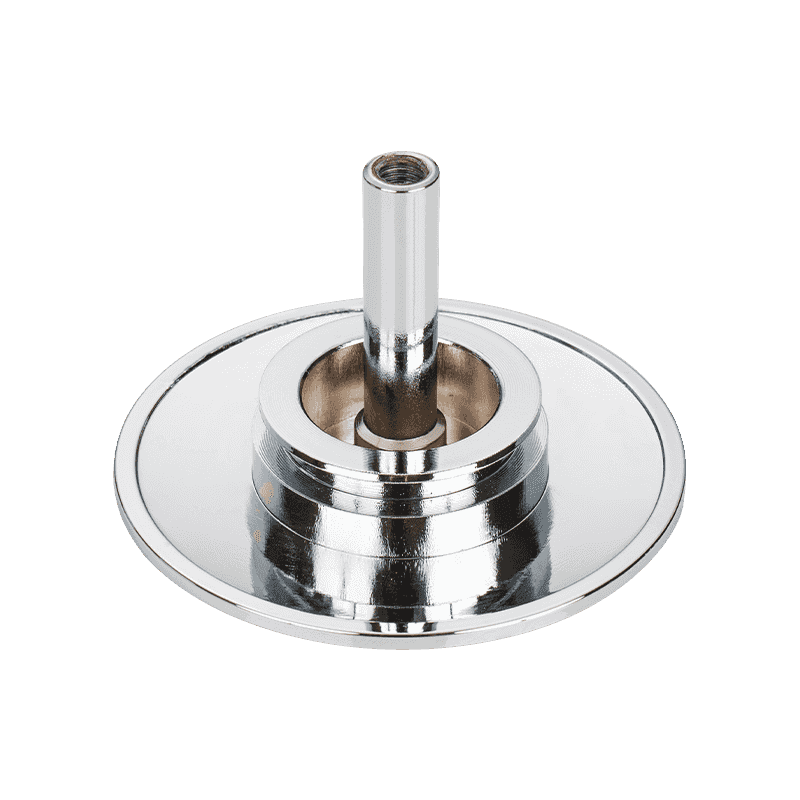

Khả năng đúc hợp kim kẽm có bề mặt cao, cung cấp một tình trạng cơ bản tốt để xử lý bề mặt tiếp theo. Đối với phụ kiện công cụ điện, xử lý bề mặt không chỉ liên quan đến thẩm mỹ, mà còn liên quan đến các yêu cầu chức năng như kháng ăn mòn, kháng mòn và cách nhiệt. Các bộ phận hợp kim kẽm có thể dễ dàng đạt được nhiều phương pháp xử lý bề mặt, chẳng hạn như mạ điện, phun, anodizing và mạ hóa học, để đáp ứng các yêu cầu về hiệu suất trong các môi trường sử dụng khác nhau. Trong ngành công cụ điện, các bộ phận thường tiếp xúc với môi trường ẩm, bụi và dầu. Sau khi xử lý bề mặt thích hợp, các phụ kiện hợp kim kẽm có thể chống lại sự ăn mòn và hao mòn tốt hơn và kéo dài tuổi thọ dịch vụ của chúng.

Cân bằng giữa cấu trúc và sức mạnh nhẹ

Trong thiết kế công cụ năng lượng hiện đại, sự cân bằng giữa sức mạnh nhẹ và cấu trúc là một trong những mục tiêu cốt lõi. Hợp kim kẽm có mật độ cao nhưng cho phép đúc độ dày thành mỏng hơn, điều này có thể đạt được thiết kế nhẹ của các bộ phận trong khi đáp ứng các yêu cầu về sức mạnh. Bằng cách tối ưu hóa thiết kế kết cấu và phân phối độ dày tường, mức tiêu thụ vật liệu có thể giảm và trọng lượng tổng thể có thể giảm, do đó cải thiện tính di động và sự thoải mái của công cụ. Đối với người dùng, sự kết hợp của độ nhẹ và độ bền này có thể cải thiện trải nghiệm sử dụng của công cụ, đặc biệt là đối với các hoạt động lâu dài hoặc các dịp với các yêu cầu về tính di động cao.

Kiểm soát khiếm khuyết và cải tiến quy trình

Trong quá trình đúc khuôn của các phụ kiện công cụ năng lượng hợp kim kẽm, lỗ chân lông, cảm lạnh và khuyết tật bề mặt là những vấn đề chất lượng phổ biến. Để giảm tác động của các khiếm khuyết này đối với hiệu suất của các bộ phận, các cải tiến có thể được thực hiện thông qua đúc chết chân không, làm đầy chậm, cổng tối ưu hóa và hệ thống ống xả và các phương tiện quy trình khác. Với sự trợ giúp của công nghệ phân tích dòng nấm mốc tiên tiến, các khiếm khuyết tiềm năng có thể được dự đoán và giảm trong giai đoạn thiết kế khuôn, và sự ổn định của quá trình sản xuất có thể được cải thiện. Đồng thời, bằng cách thêm các kênh làm mát khuôn và cải thiện hệ thống rót, cân bằng nhiệt độ trong quá trình đúc có thể được cải thiện, do đó cải thiện chất lượng của sản phẩm hoàn chỉnh. Ứng dụng toàn diện của các biện pháp cải tiến này cung cấp một sự đảm bảo cho việc kiểm soát chất lượng tổng thể của các vật đúc.

Thích ứng với nhu cầu đa dạng của các công cụ điện

Các loại công cụ năng lượng khác nhau, chẳng hạn như máy khoan, máy cắt, máy mài, v.v., có các yêu cầu khác nhau đối với các phụ kiện về cường độ cấu trúc, khả năng chống mài mòn, hiệu suất tản nhiệt, v.v ... Tính linh hoạt của thiết kế của các vật đúc hợp kim kẽm có thể thích ứng với các yêu cầu khác nhau của cấu trúc một phần, đặc biệt là ở các bề mặt cong phức tạp. Nó có khả năng định dạng tốt. Thông qua thiết kế khuôn hợp lý và điều chỉnh quy trình, việc sản xuất các bộ phận được cá nhân hóa có thể đạt được mà không cần thêm các quy trình bổ sung để đáp ứng các nhu cầu đặc biệt của các công cụ điện khác nhau. Tính năng này có giá trị thực tế cho các nhà sản xuất công cụ điện sản xuất nhiều loạt và nhiều mô hình sản phẩm.

So sánh hợp kim kẽm với các vật liệu khác

So với các vật liệu đúc chết phổ biến như hợp kim nhôm và hợp kim magiê, hợp kim kẽm có một số ưu điểm nhất định về độ chính xác chiều, tuổi thọ và độ ổn định của quá trình. Mặc dù hợp kim nhôm có mật độ thấp hơn và phù hợp hơn với các bộ phận cực kỳ nhẹ, khuôn đúc của nó mặc nhanh hơn và có chi phí dài hạn cao hơn. Hợp kim magiê hoạt động tốt về trọng lượng, nhưng chi phí vật liệu và kiểm soát quá trình khó khăn hơn. Ngược lại, hợp kim kẽm cân bằng hơn về chi phí toàn diện, hiệu quả sản xuất và độ chính xác của sản phẩm hoàn chỉnh, làm cho nó trở thành một lựa chọn phổ biến cho nhiều nhà sản xuất phụ kiện công cụ điện.

So sánh hiệu suất của hợp kim kẽm với các vật liệu đúc khác

| Vật liệu | Độ chính xác kích thước | Cuộc sống nấm mốc | Hình thành sự phức tạp | Chi phí nguyên liệu thô | Tỉ trọng |

|---|---|---|---|---|---|

| Hợp kim kẽm | Cao | Dài | Cao | Trung bình | Cao |

| Hợp kim nhôm | Trung bình | Trung bình | Trung bình | Trung bình | Trung bình |

| Hợp kim magiê | Trung bình | Ngắn | Trung bình | Cao | Thấp |

Tính bền vững và tái chế

Theo xu hướng hiện tại của sản xuất xanh, khả năng tái chế của vật liệu đã trở thành một chỉ số quan trọng quan trọng đối với các doanh nghiệp. Hợp kim kẽm có tốc độ tái chế cao và hiệu suất sau khi tái tạo vẫn ổn định, phù hợp cho sản xuất đúc phụ thứ cấp. Bằng cách thiết lập một hệ thống tái chế hiệu quả, các nhà sản xuất có thể giảm chất thải vật liệu, giảm gánh nặng môi trường và giảm chi phí sản xuất. Ngoài ra, phế liệu và các sản phẩm không đủ tiêu chuẩn được tạo ra trong quá trình đúc chết cũng có thể được tái tạo lại và tái sử dụng để cải thiện hơn nữa hiệu quả sử dụng tài nguyên. Tính năng tái chế này cho phép hợp kim kẽm đáp ứng các yêu cầu bảo vệ môi trường đồng thời tăng cường khả năng cạnh tranh của các doanh nghiệp.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.