Vai trò của những cân nhắc về trọng lượng nhẹ trong phụ tùng ô tô đúc bằng hợp kim kẽm Thiết k...

Đọc thêmBộ phận tự động hợp kim nhôm đúc

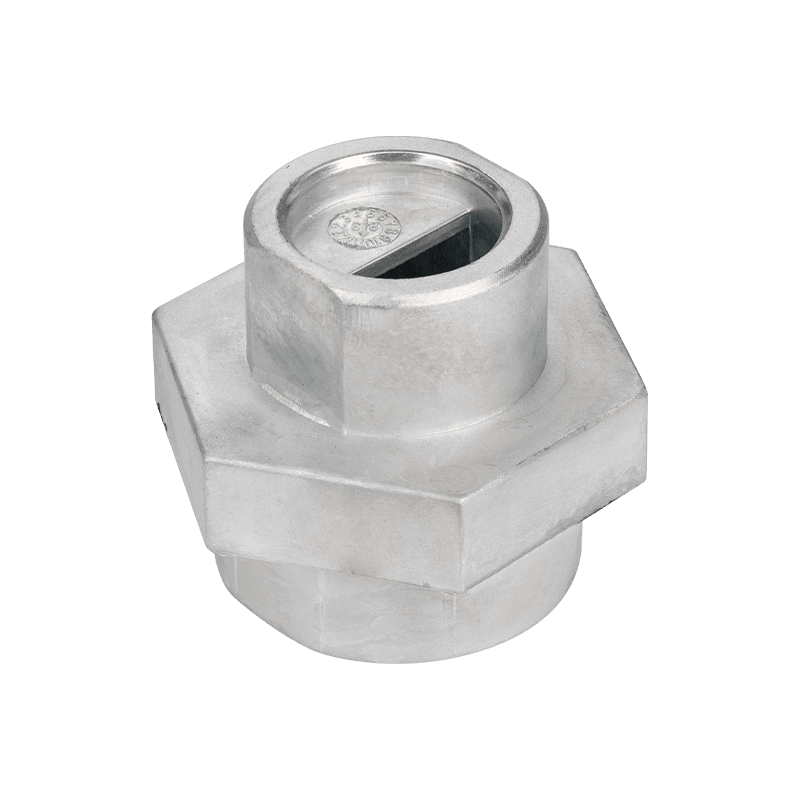

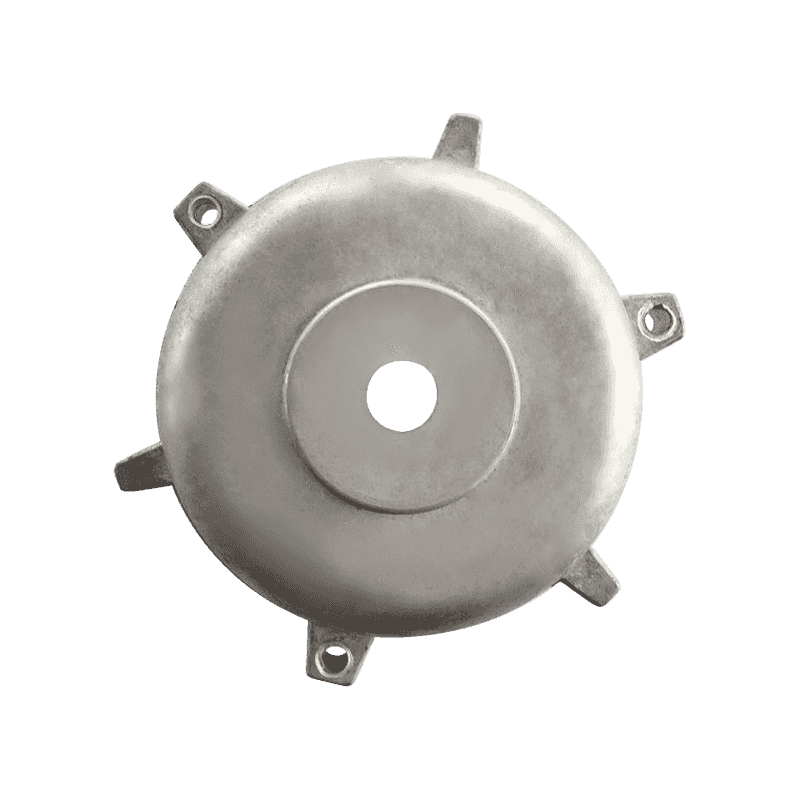

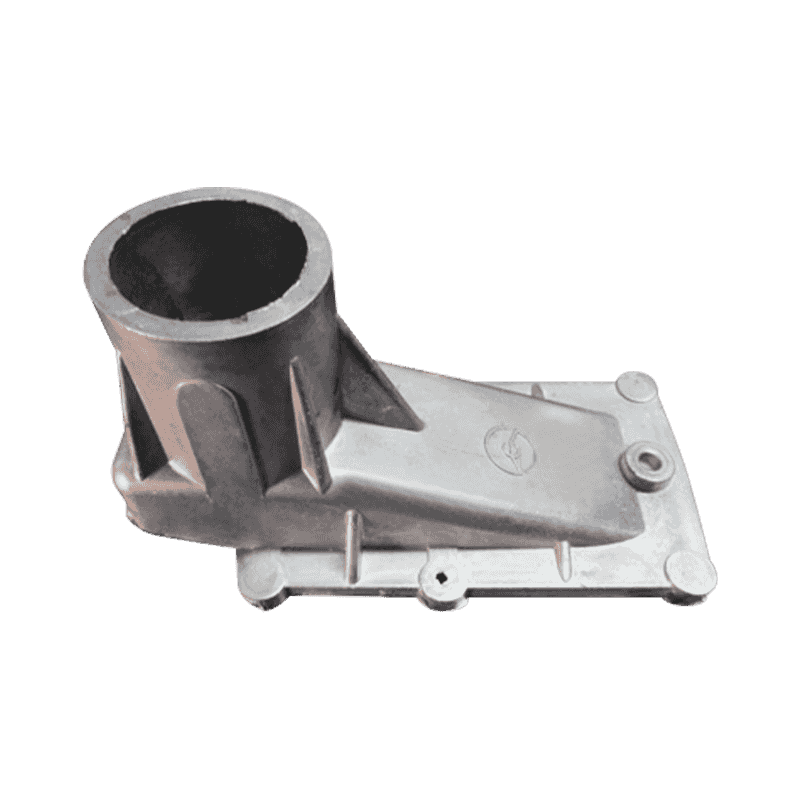

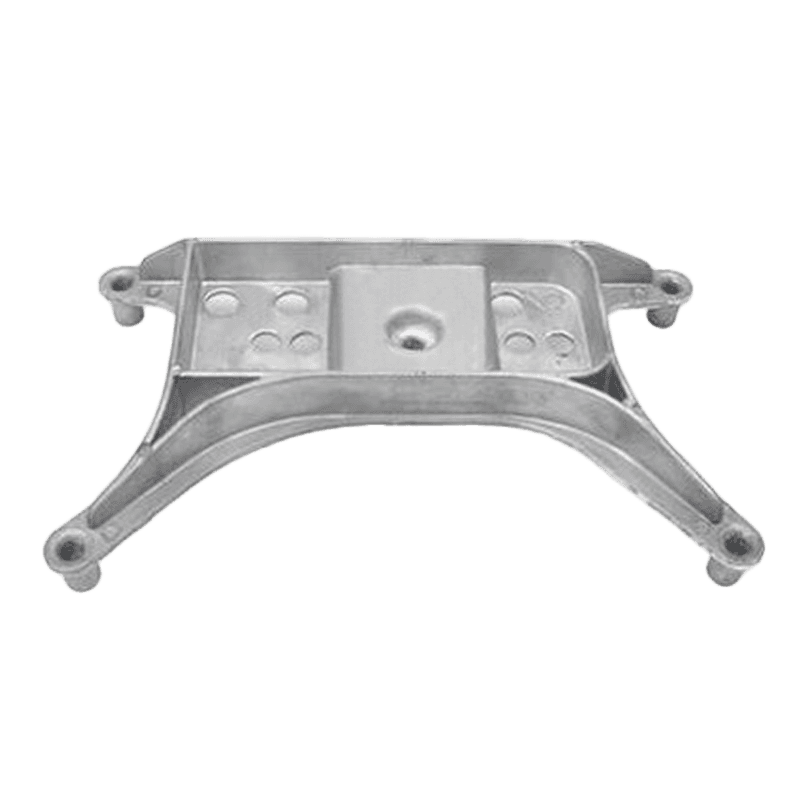

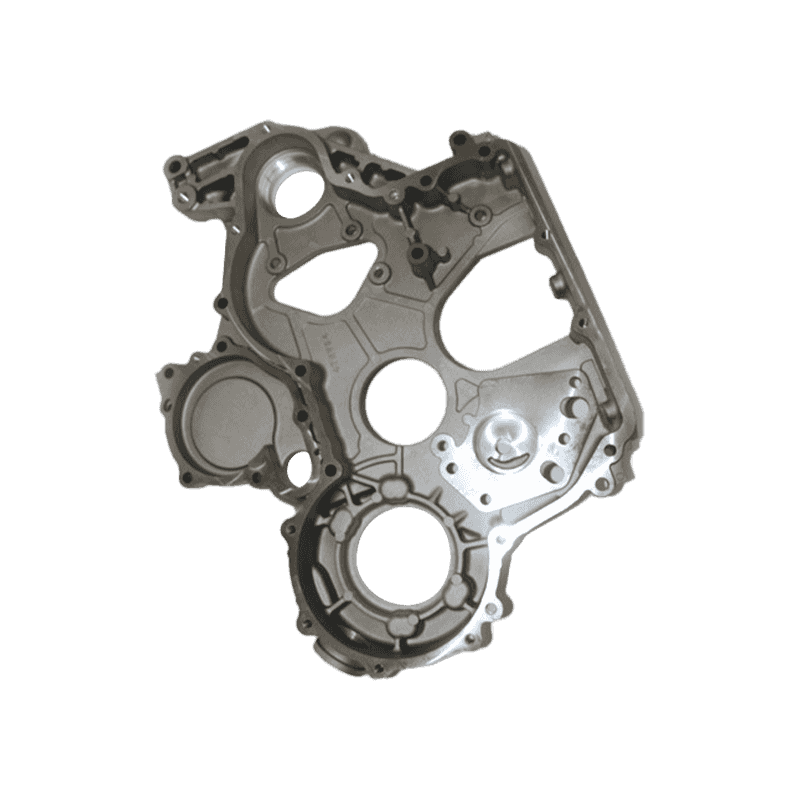

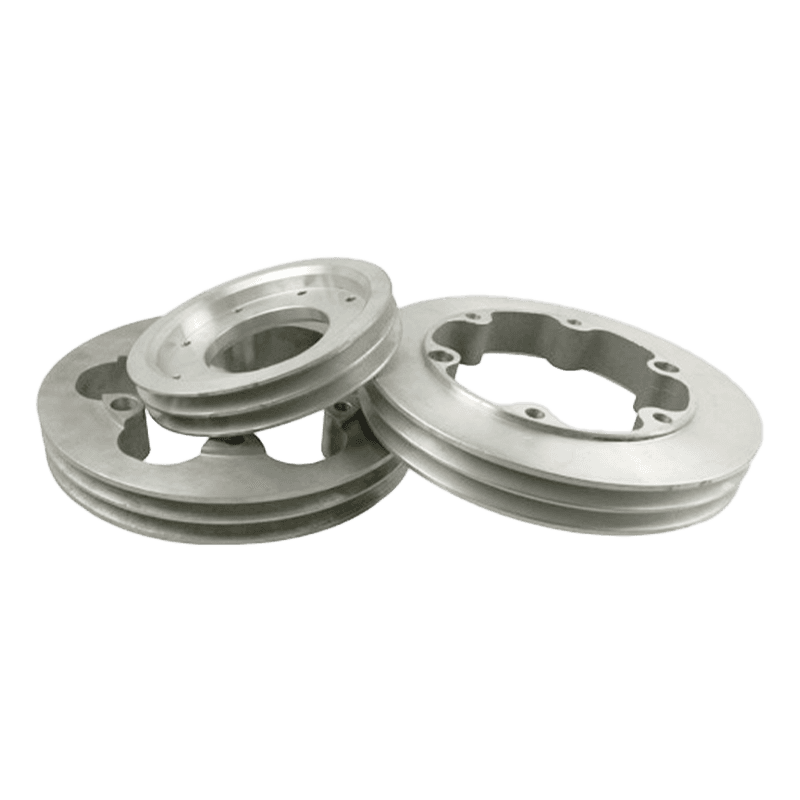

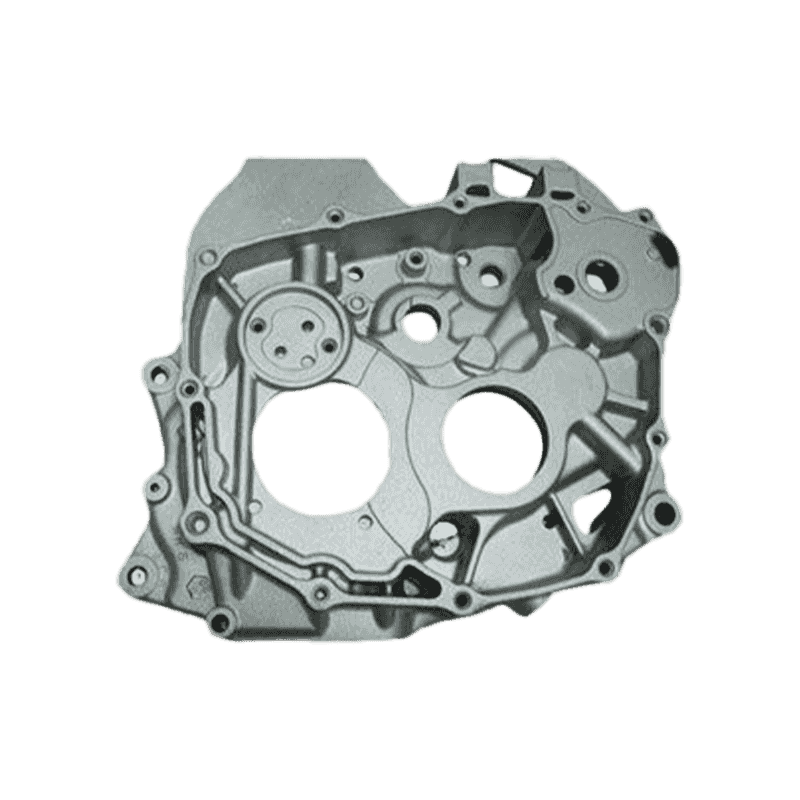

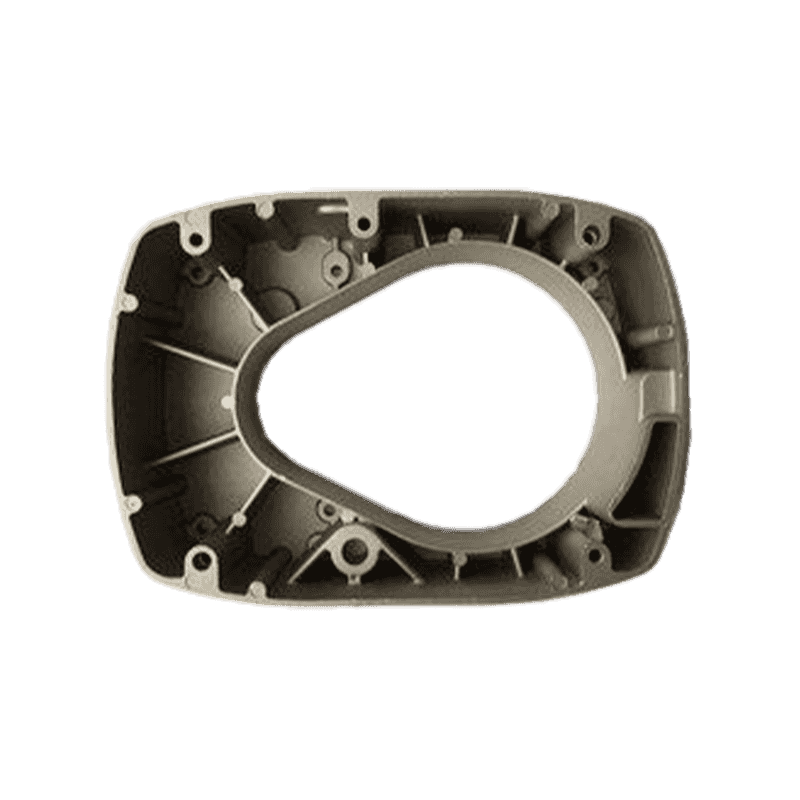

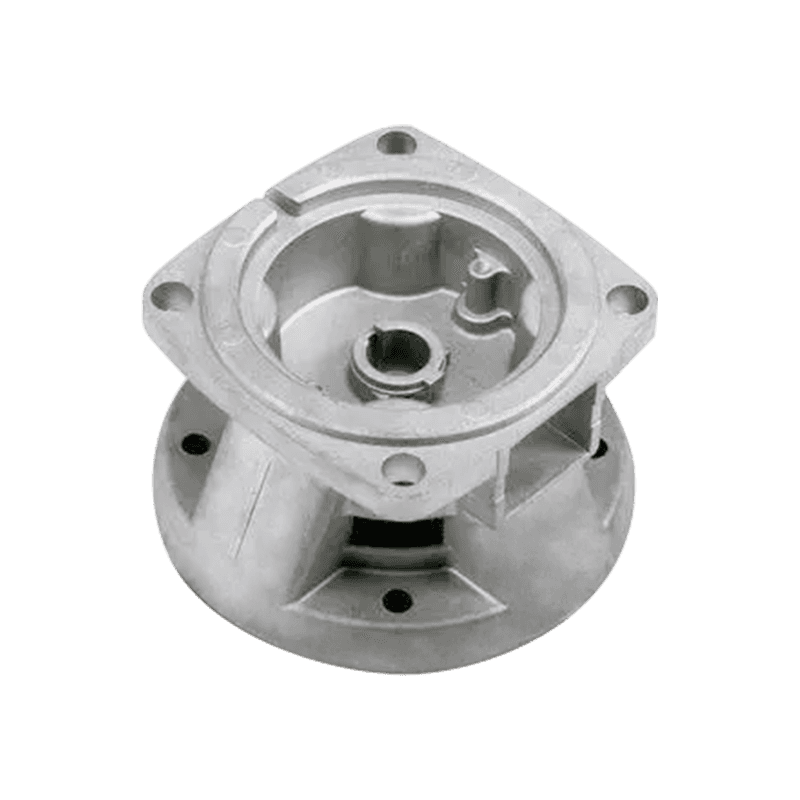

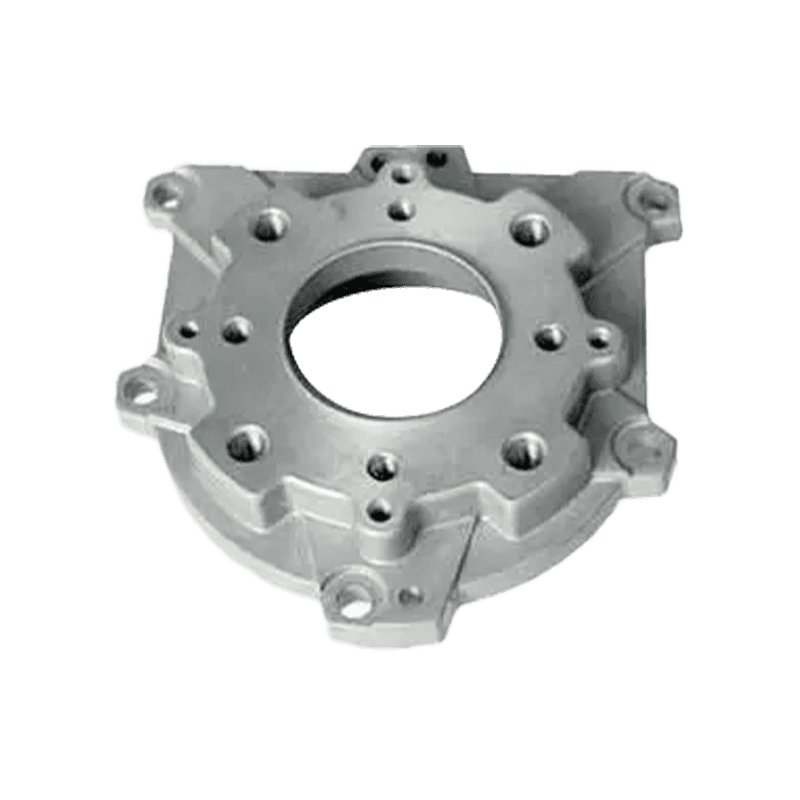

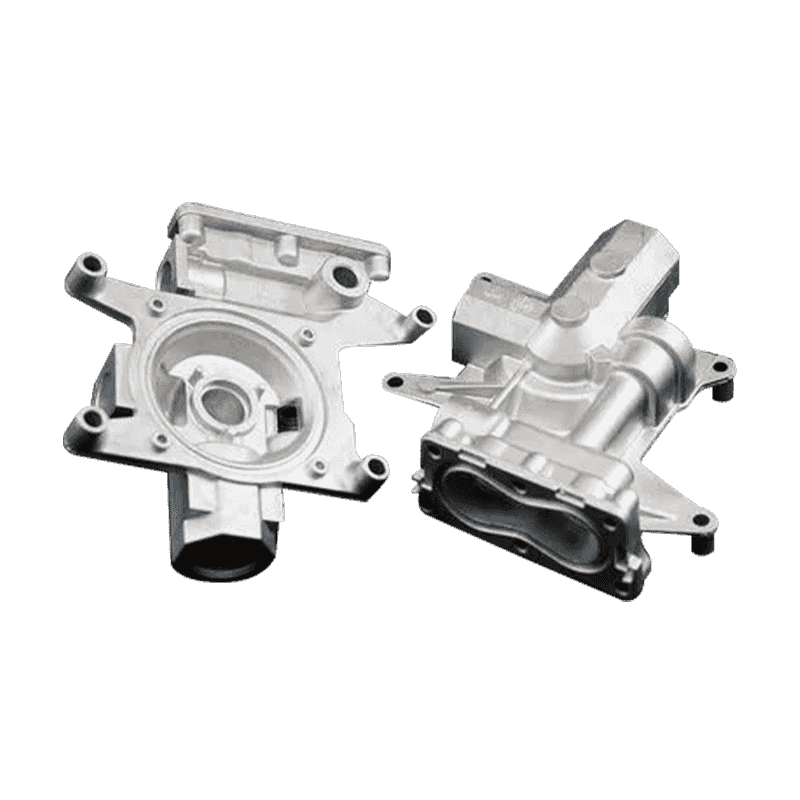

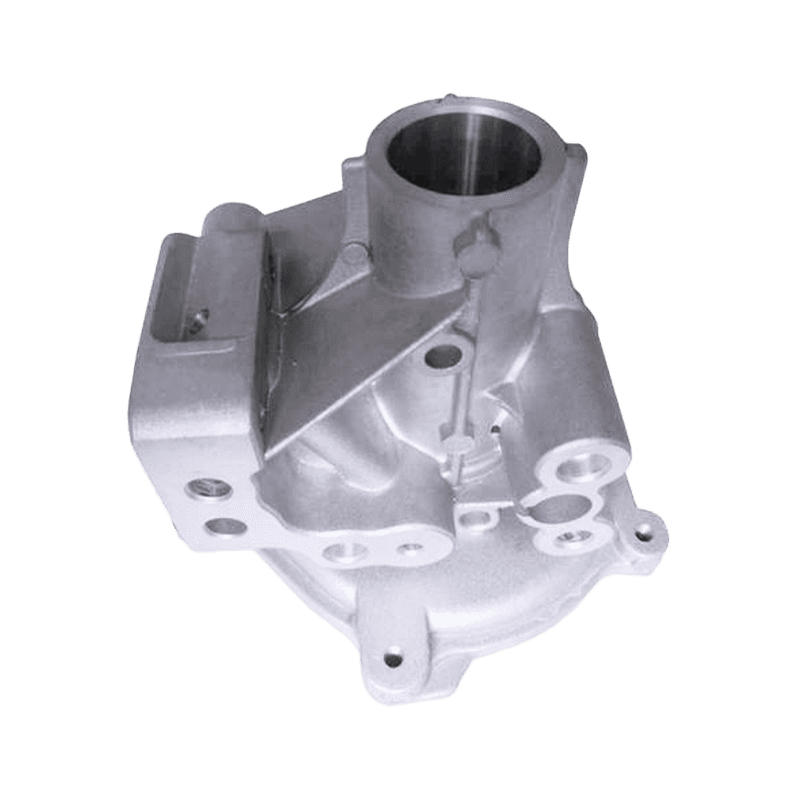

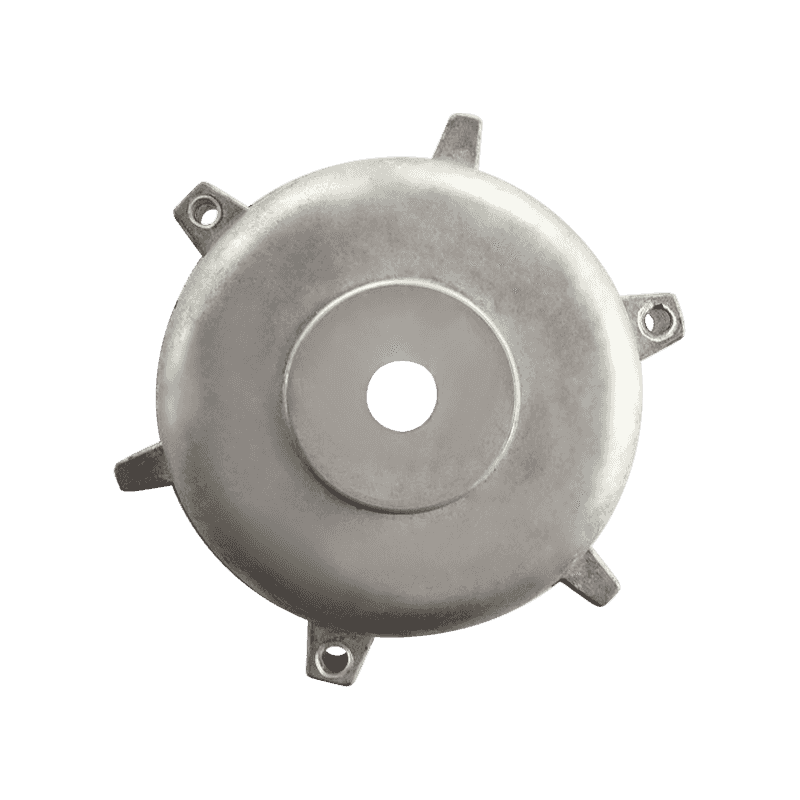

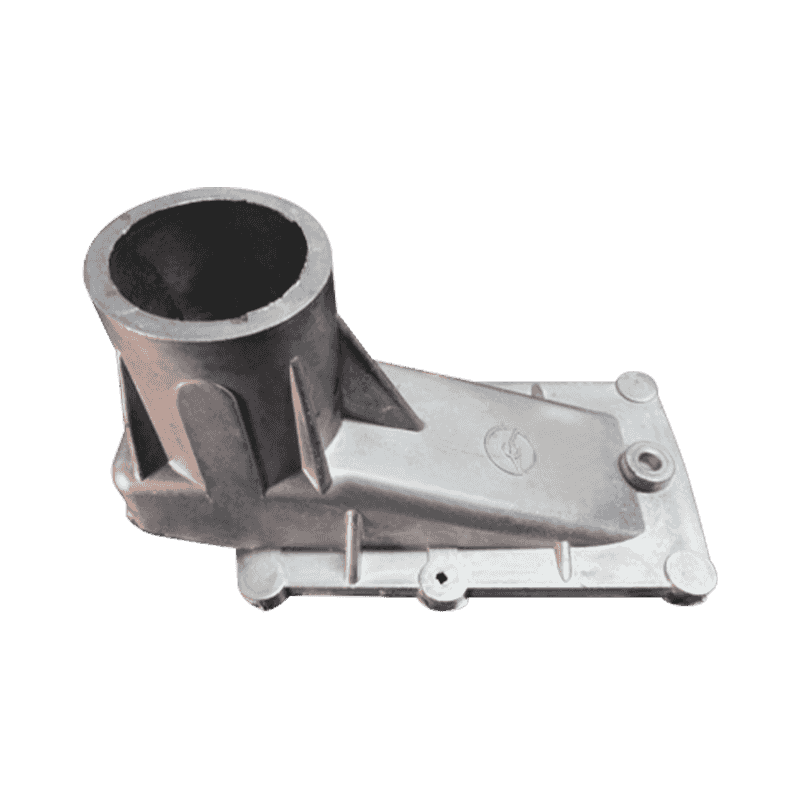

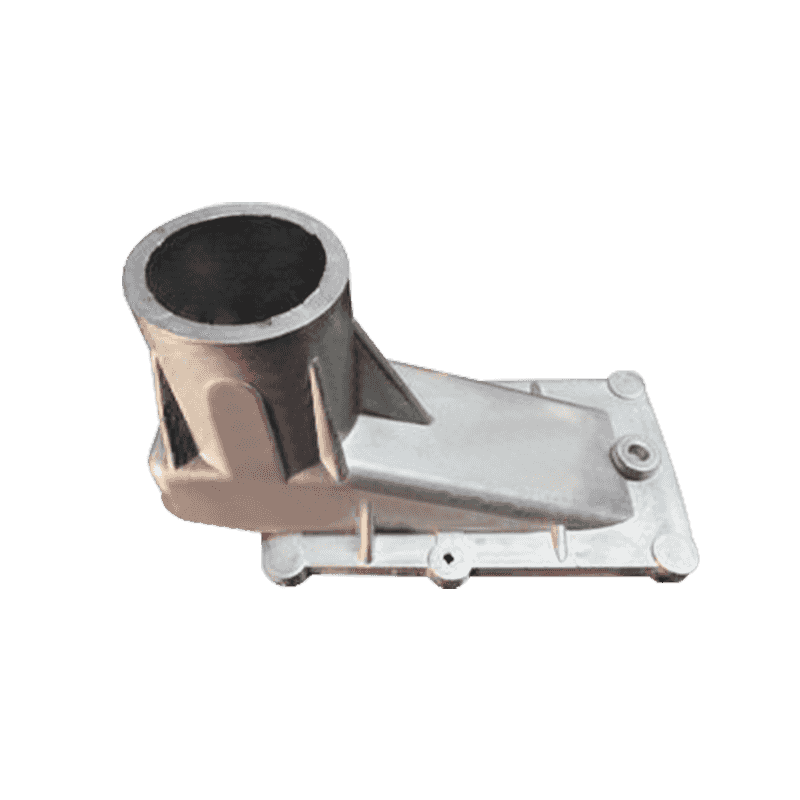

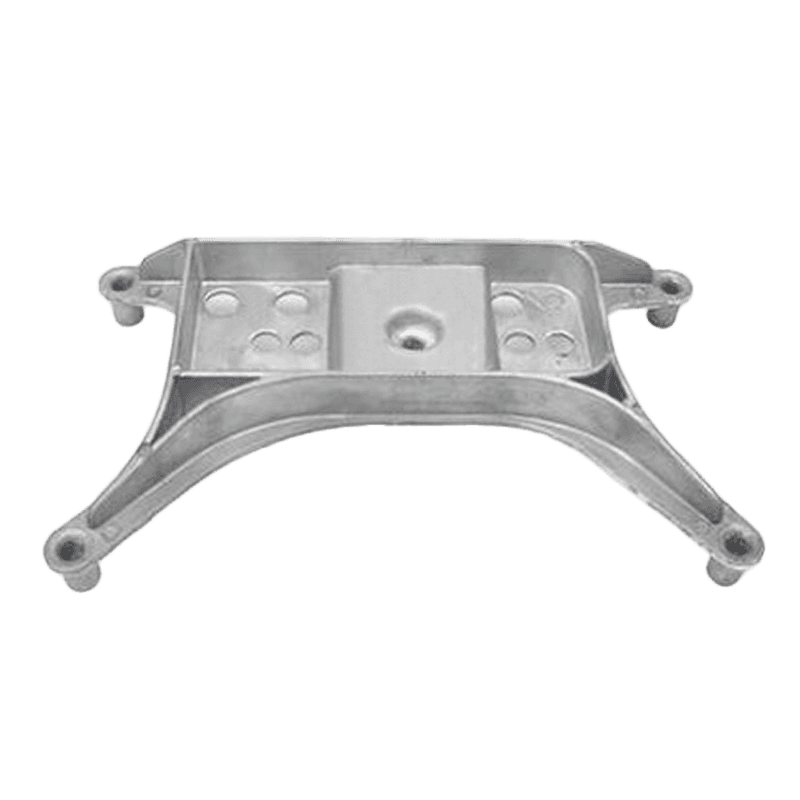

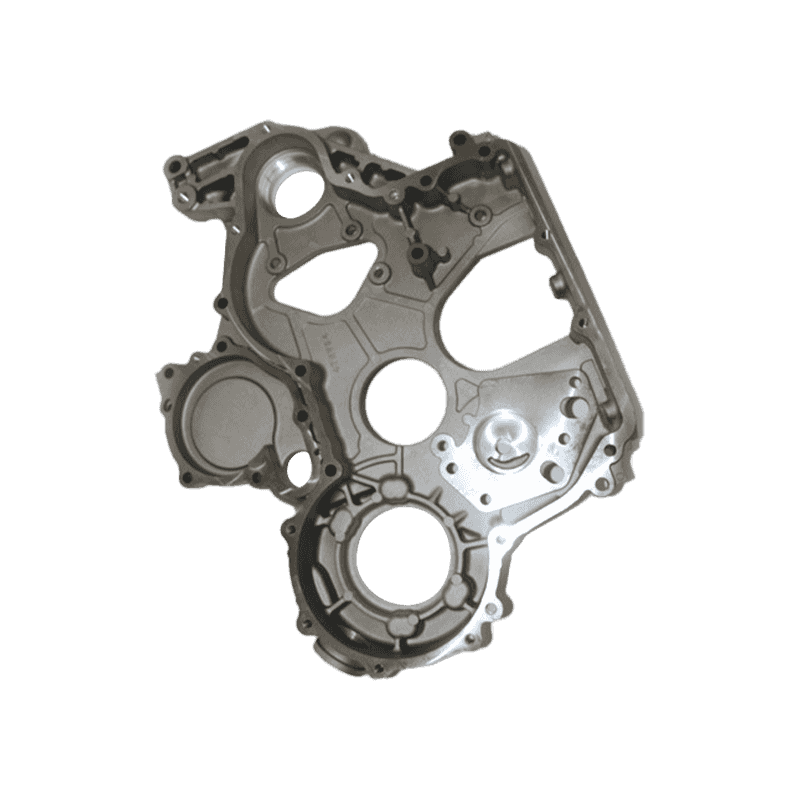

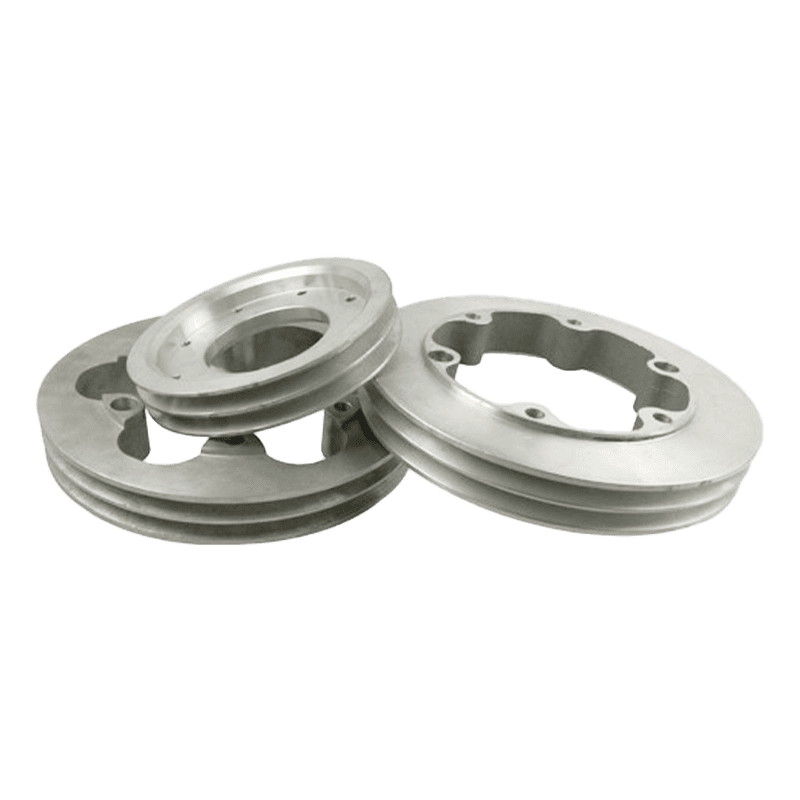

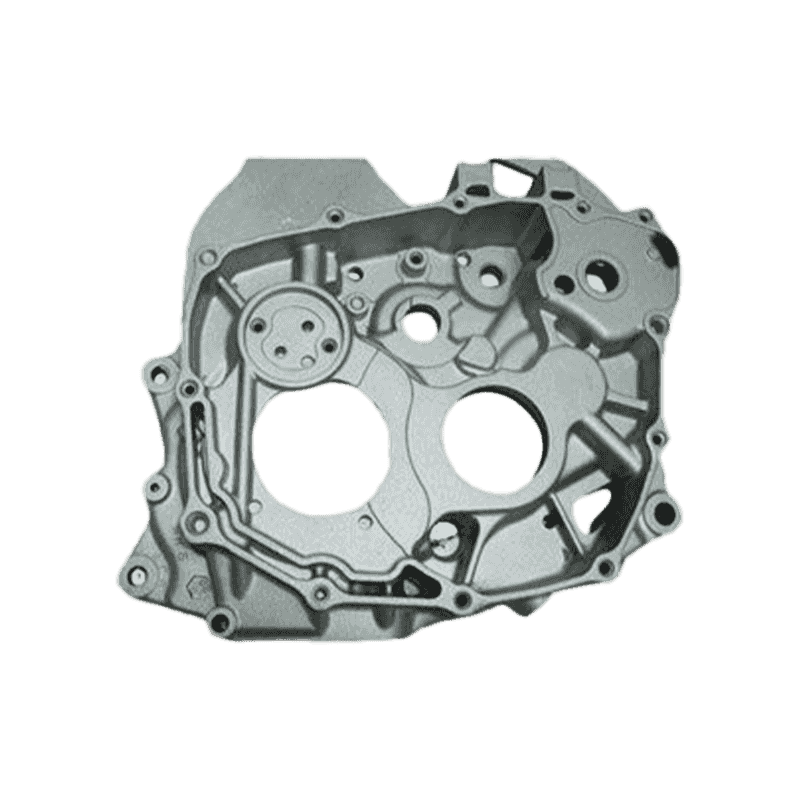

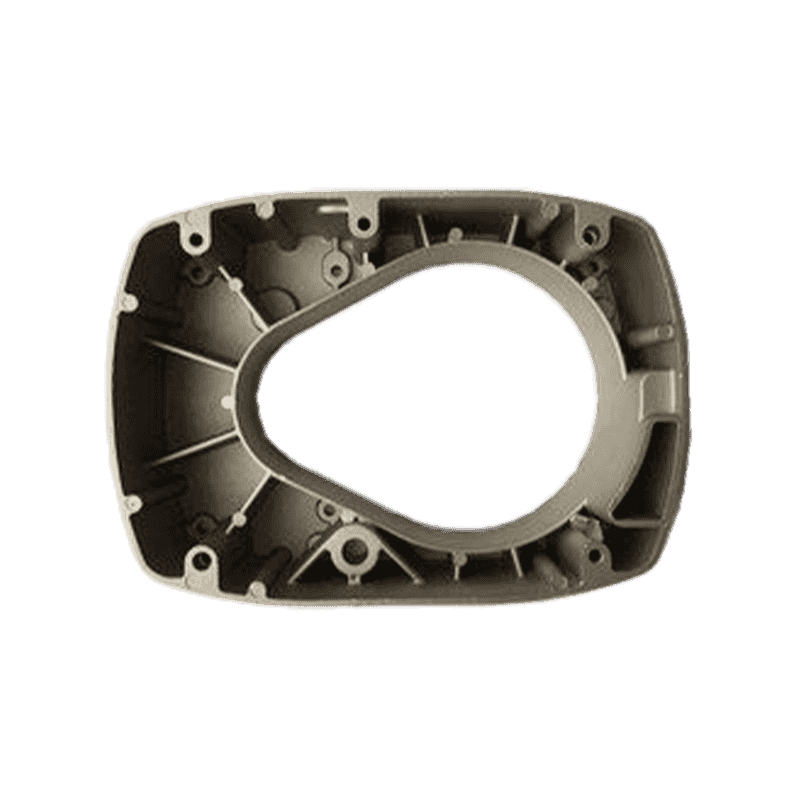

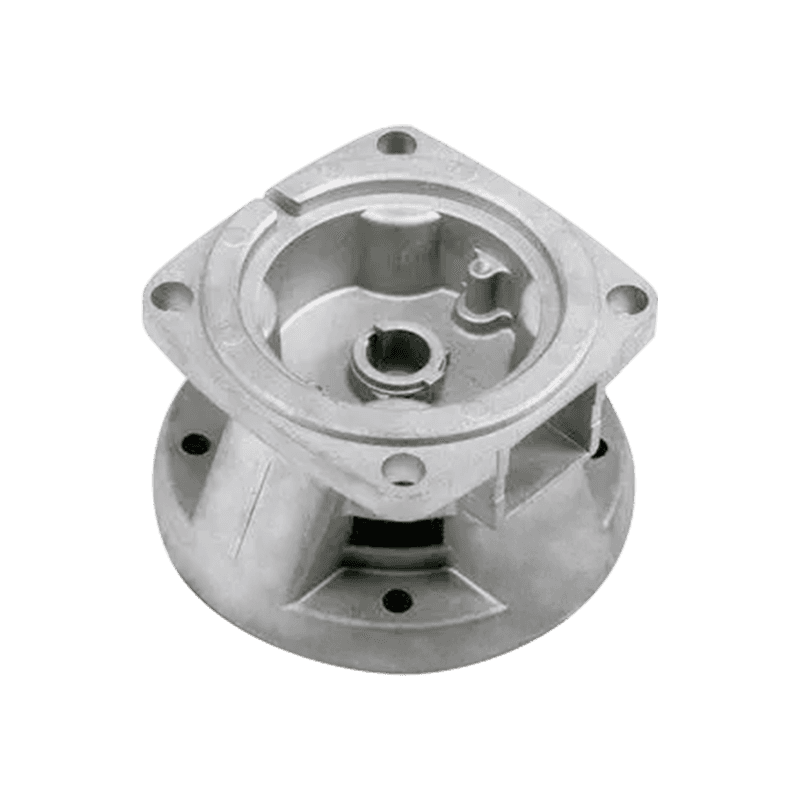

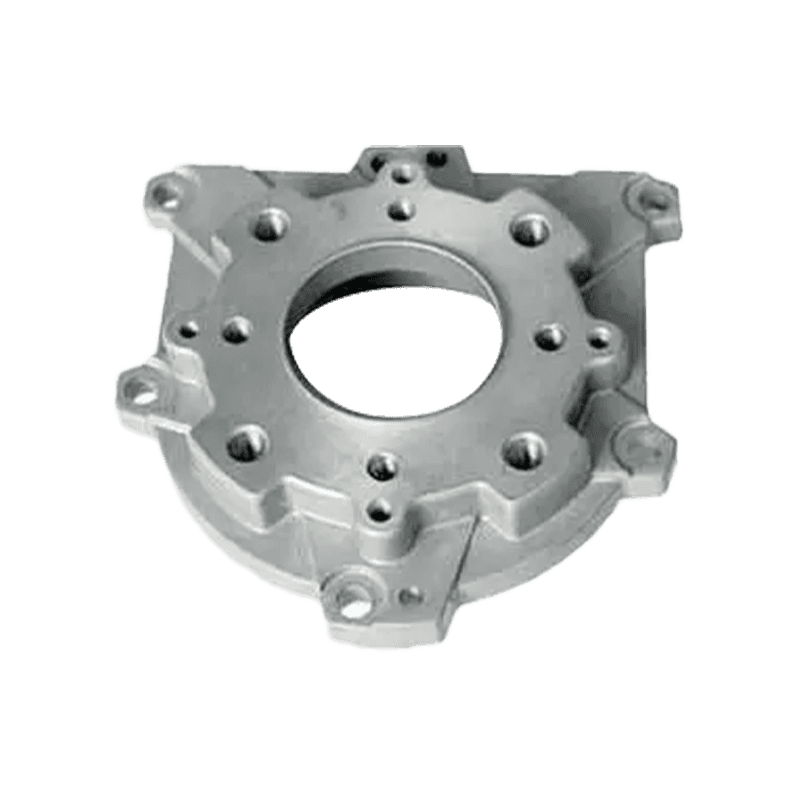

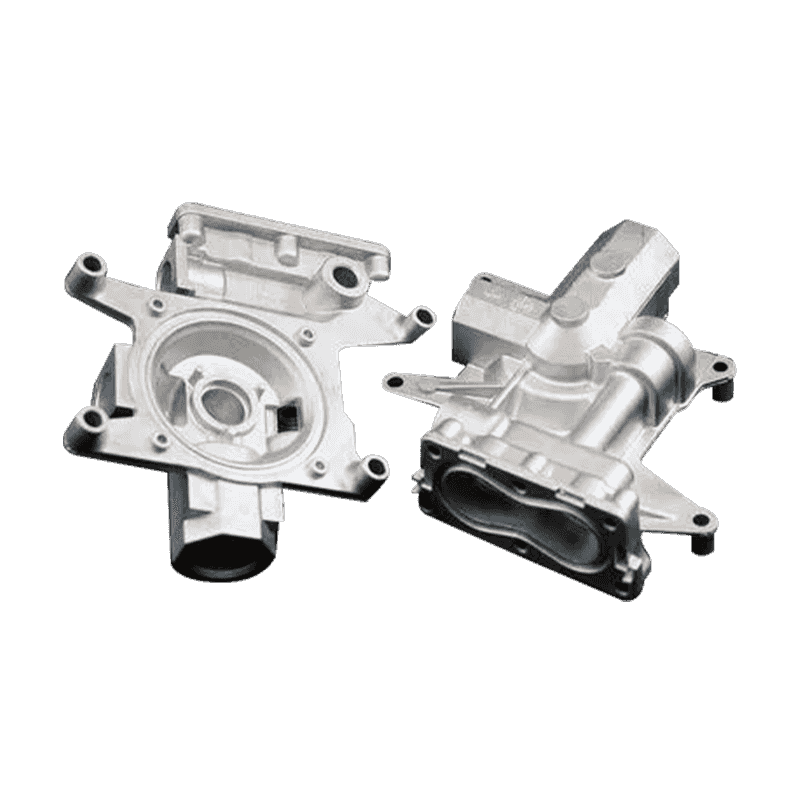

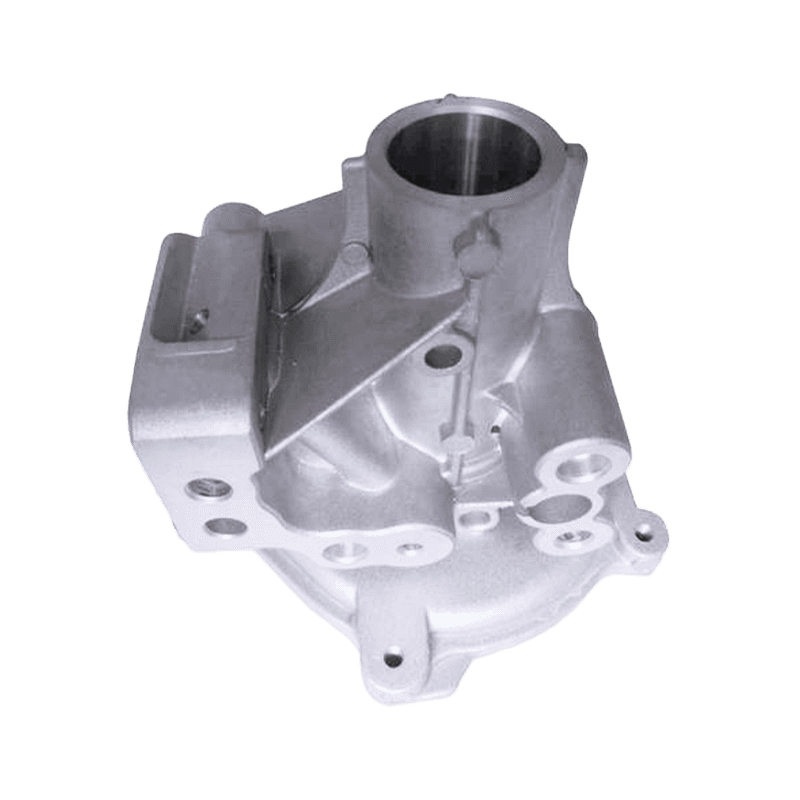

Các bộ phận tự động đúc hợp kim nhôm là một phần không thể thiếu của ngành sản xuất ô tô. Chúng được sản xuất thông qua các quy trình đúc hợp kim nhôm tiên tiến và có hiệu suất và độ tin cậy mong muốn.

Các bộ phận tự động đúc hợp kim nhôm là các bộ phận tự động có độ bền cao, nhẹ. Chúng được làm bằng vật liệu hợp kim nhôm, có độ bền và độ cứng mong muốn và có thể làm giảm trọng lượng tổng thể của xe trong khi duy trì độ cứng tốt. Điều này không chỉ có thể cải thiện khả năng tiết kiệm nhiên liệu của xe mà còn cải thiện hiệu suất xử lý và tăng tốc của xe. Ngoài ra, vật liệu hợp kim nhôm cũng có khả năng chống ăn mòn tốt có thể chịu được điều kiện môi trường khắc nghiệt một cách hiệu quả và mở rộng tuổi thọ của các bộ phận ô tô.

Các bộ phận tự động đúc hợp kim nhôm có độ chính xác sản xuất và chất lượng bề mặt. Quá trình đúc khuôn hợp kim nhôm có thể nhận ra việc đúc một lần các bộ phận phức tạp, tránh nhiều quy trình và khớp nối trong các phương pháp xử lý truyền thống và cải thiện độ chính xác và độ tin cậy của các bộ phận. Đồng thời, các bộ phận đúc hợp kim nhôm có hoàn thiện bề mặt cao và không cần xử lý bề mặt bổ sung, giúp giảm đáng kể chi phí sản xuất.

Các bộ phận tự động đúc hợp kim nhôm cũng có độ dẫn nhiệt tốt và tính chất tản nhiệt. Vật liệu hợp kim nhôm có độ dẫn nhiệt tốt và có thể nhanh chóng tiến hành nhiệt do động cơ xe tạo ra đến môi trường bên ngoài và duy trì nhiệt độ vận hành bình thường của động cơ. Điều này không chỉ cải thiện hiệu quả làm việc của động cơ mà còn kéo dài tuổi thọ của nó.

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

-

-

Độ chính xác về kích thước trong quá trình đúc chì Đúc khuôn chì được biết đến với khả năng đạ...

Đọc thêm -

Tổng quan về khung nhôm định hình Giá đỡ định hình bằng nhôm là thành phần được sử dụng rộng r...

Đọc thêm -

Độ bền cơ học của đúc kẽm trong các ứng dụng kết cấu Đúc khuôn kẽm được sử dụng rộng rãi trong...

Đọc thêm -

Phương pháp kiểm tra trực quan Kiểm tra trực quan đóng vai trò là bước đầu tiên để đánh giá ch...

Đọc thêm -

Giới thiệu về Phụ kiện điện tử Profile nhôm Phụ kiện điện tử nhôm định hình là cá...

Đọc thêm -

1. Giới thiệu về phụ tùng ô tô đúc hợp kim kẽm Đúc hợp kim kẽm là phương...

Đọc thêm

Các thành phần ô tô chính được sản xuất bởi đúc nhôm

Quá trình đúc chết: Từ thiết kế đến sản xuất

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.