Vai trò của những cân nhắc về trọng lượng nhẹ trong phụ tùng ô tô đúc bằng hợp kim kẽm Thiết k...

Đọc thêmCác bộ phận đúc chết cân bằng cơ học

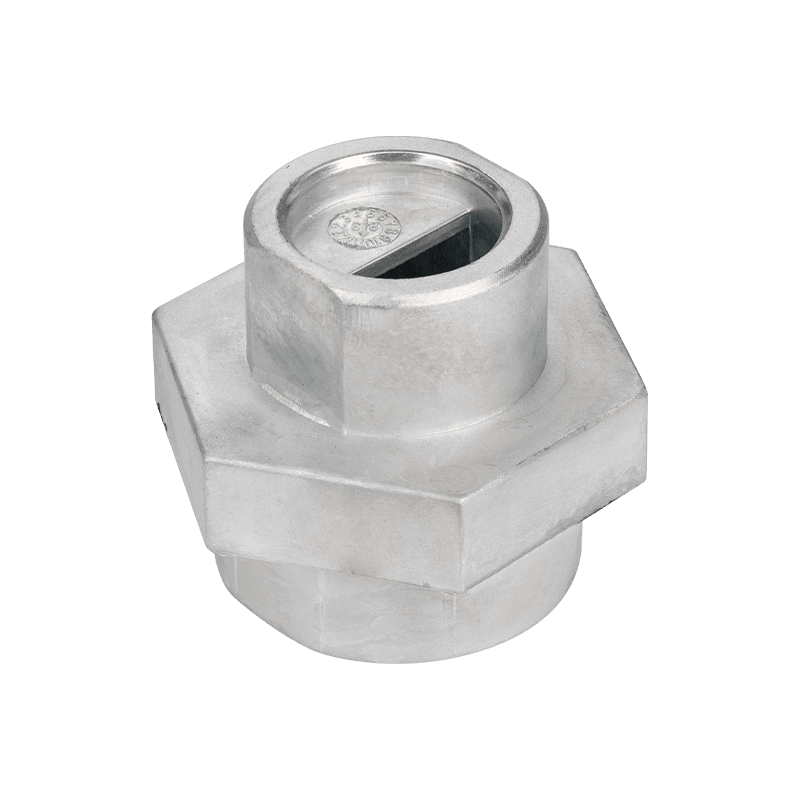

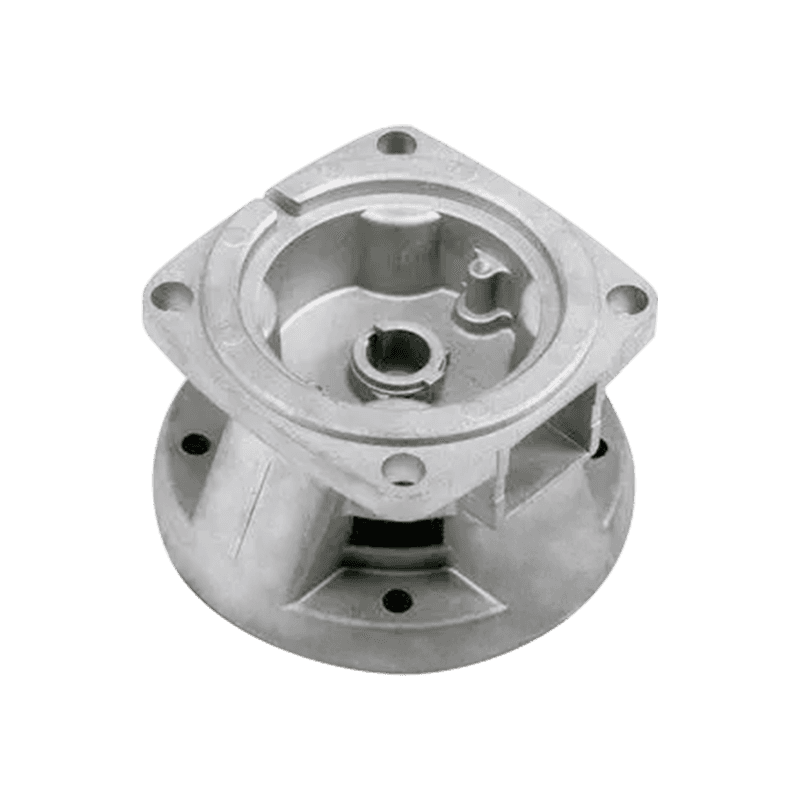

Các bộ phận cân bằng cơ học đóng một vai trò quan trọng trong thiết bị cơ học, cung cấp sự cân bằng và ổn định cần thiết. Chúng được sử dụng rộng rãi trong nhiều ngành công nghiệp, bao gồm sản xuất công nghiệp, hàng không vũ trụ, ô tô và năng lượng.

Chức năng chính của các bộ phận cân bằng cơ học là loại bỏ sự mất cân bằng trong thiết bị quay hoặc rung để đảm bảo hoạt động bình thường của thiết bị. Mất cân bằng có thể gây ra rung động, tiếng ồn và thậm chí thiệt hại hoặc tai nạn cho thiết bị. Các phụ kiện cân bằng cơ học duy trì sự cân bằng của thiết bị trong quá trình vận hành bằng cách thêm hoặc điều chỉnh trọng số. Những phụ kiện này thường được làm bằng các vật liệu kim loại như sắt, thép và nhôm để đảm bảo rằng chúng có đủ sức mạnh và độ bền.

Khi chọn và cài đặt các phụ kiện cân bằng cơ học, bạn cần phải rất cẩn thận. Các loại thiết bị khác nhau yêu cầu các loại phụ kiện cân bằng khác nhau để đảm bảo hiệu ứng cân bằng tốt nhất. Khi chọn các phụ kiện, bạn cần xem xét các yếu tố như tốc độ quay, tải và tần số rung của thiết bị. Ngoài ra, cài đặt chính xác cũng là một yếu tố quan trọng để đảm bảo rằng các phụ kiện cân bằng đóng một vai trò hiệu quả. Việc cài đặt không đúng cách có thể khiến các phụ kiện trở nên lỏng lẻo hoặc không ổn định, điều này ảnh hưởng đến hiệu ứng cân bằng của thiết bị.

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

-

-

Độ chính xác về kích thước trong quá trình đúc chì Đúc khuôn chì được biết đến với khả năng đạ...

Đọc thêm -

Tổng quan về khung nhôm định hình Giá đỡ định hình bằng nhôm là thành phần được sử dụng rộng r...

Đọc thêm -

Độ bền cơ học của đúc kẽm trong các ứng dụng kết cấu Đúc khuôn kẽm được sử dụng rộng rãi trong...

Đọc thêm -

Phương pháp kiểm tra trực quan Kiểm tra trực quan đóng vai trò là bước đầu tiên để đánh giá ch...

Đọc thêm -

Giới thiệu về Phụ kiện điện tử Profile nhôm Phụ kiện điện tử nhôm định hình là cá...

Đọc thêm -

1. Giới thiệu về phụ tùng ô tô đúc hợp kim kẽm Đúc hợp kim kẽm là phương...

Đọc thêm

Làm thế nào để kiểm soát chính xác độ dày thành của các bộ phận đúc cân bằng cơ học để đạt được hiệu ứng cân bằng động tốt nhất?

Trong quá trình sản xuất của Các bộ phận đúc chết cân bằng cơ học , Kiểm soát chính xác độ dày tường của đúc là một trong những bước chính để đảm bảo hiệu ứng cân bằng động. Độ không đồng đều của độ dày tường sẽ trực tiếp dẫn đến sự dịch chuyển của tâm khối lượng, điều này sẽ ảnh hưởng đến hiệu suất cân bằng trong quá trình quay hoặc chuyển động. Để đạt được hiệu ứng cân bằng động tốt nhất, các nhà sản xuất cần thực hiện một loạt các biện pháp chính xác.

Trong giai đoạn thiết kế, phần mềm CAD/CAE tiên tiến nên được sử dụng để phân tích mô hình và mô phỏng 3D. Bằng cách mô phỏng phân bố ứng suất, biến dạng và trung tâm của vị trí khối dưới các độ dày thành khác nhau, có thể xác định được sơ đồ thiết kế độ dày tường tối ưu. Quá trình này đòi hỏi các nhà thiết kế phải có kiến thức cơ học sâu sắc và kinh nghiệm thực tế phong phú, và có thể dự đoán chính xác và tối ưu hóa hiệu suất cấu trúc của các vật đúc.

Trong giai đoạn thiết kế khuôn, khuôn cần phải được thực hiện cẩn thận theo kết quả thiết kế độ dày tường. Độ chính xác của khuôn ảnh hưởng trực tiếp đến tính đồng nhất của độ dày thành của đúc. Do đó, thiết bị xử lý chính xác cao và công nghệ phát hiện tiên tiến được yêu cầu trong quy trình sản xuất khuôn để đảm bảo rằng các thông số như kích thước khoang khuôn và độ nhám bề mặt đáp ứng các yêu cầu thiết kế.

Trong quá trình sản xuất đúc chết, các thông số quá trình đúc chết, chẳng hạn như nhiệt độ đổ, áp suất, tốc độ và thời gian làm mát, cũng phải được kiểm soát nghiêm ngặt. Các thông số này có tác động đáng kể đến quá trình hóa rắn, cấu trúc tổ chức và tính đồng nhất độ dày tường của đúc. Thông qua các thử nghiệm và tối ưu hóa lặp đi lặp lại, sự kết hợp tốt nhất của các tham số quy trình được tìm thấy để đạt được sự kiểm soát chính xác độ dày thành của đúc.

Những thiết kế hoặc vật liệu đặc biệt nào là cần thiết để cân bằng cơ học các bộ phận đúc chết để tăng cường độ bền và ổn định của chúng?

Khi xử lý các kịch bản ứng dụng xoay tốc độ cao, Các bộ phận đúc chết cân bằng cơ học Đối mặt với khối lượng công việc cực kỳ cao và môi trường làm việc khắc nghiệt. Để đảm bảo độ bền và độ ổn định của nó, các nhà sản xuất cần áp dụng một loạt các thiết kế hoặc vật liệu đặc biệt để nâng cao hiệu suất của đúc.

Về mặt thiết kế, sức mạnh cấu trúc và độ cứng của đúc phải được xem xét đầy đủ. Bằng cách tối ưu hóa thiết kế cấu trúc, chẳng hạn như sử dụng các xương sườn gia cố và thay đổi hình dạng mặt cắt ngang, khả năng chịu biến dạng và khả năng chịu tải của việc đúc có thể được cải thiện. Đồng thời, trung tâm của vị trí khối lượng của đúc phải được tính toán và điều chỉnh chính xác để đảm bảo rằng nó có thể duy trì sự cân bằng động trong quá trình quay tốc độ cao.

Về mặt lựa chọn vật liệu, các vật liệu có cường độ cao, khả năng chống mài mòn cao và khả năng chống mỏi cao nên được chọn. Ví dụ, một số thép hợp kim đặc biệt, thép không gỉ hoặc hợp kim nhiệt độ cao, v.v., có thể duy trì hiệu suất ổn định trong môi trường khắc nghiệt như nhiệt độ cao, áp suất cao và tốc độ cao. Ngoài ra, vật liệu composite hoặc công nghệ phủ có thể được xem xét để tăng cường hơn nữa độ cứng bề mặt và khả năng chống mài mòn của đúc.

Ngoài thiết kế và lựa chọn vật liệu, việc tối ưu hóa các quy trình sản xuất cũng là một phương tiện quan trọng để cải thiện độ bền và độ ổn định của đúc. Bằng cách áp dụng công nghệ đúc tiên tiến, quy trình xử lý nhiệt và các công nghệ xử lý bề mặt (như bắn peening, cacbonizing và dập tắt, v.v.), cấu trúc tổ chức của vật đúc, tính chất cơ học và chất lượng bề mặt của vật liệu có thể được cải thiện đáng kể. Các biện pháp này giúp giảm độ rung, tiếng ồn và độ mòn của các vật đúc trong vòng quay tốc độ cao, do đó kéo dài tuổi thọ và ổn định dịch vụ của chúng.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.