Vai trò của những cân nhắc về trọng lượng nhẹ trong phụ tùng ô tô đúc bằng hợp kim kẽm Thiết k...

Đọc thêmCác phụ kiện cột đèn hợp kim kẽm

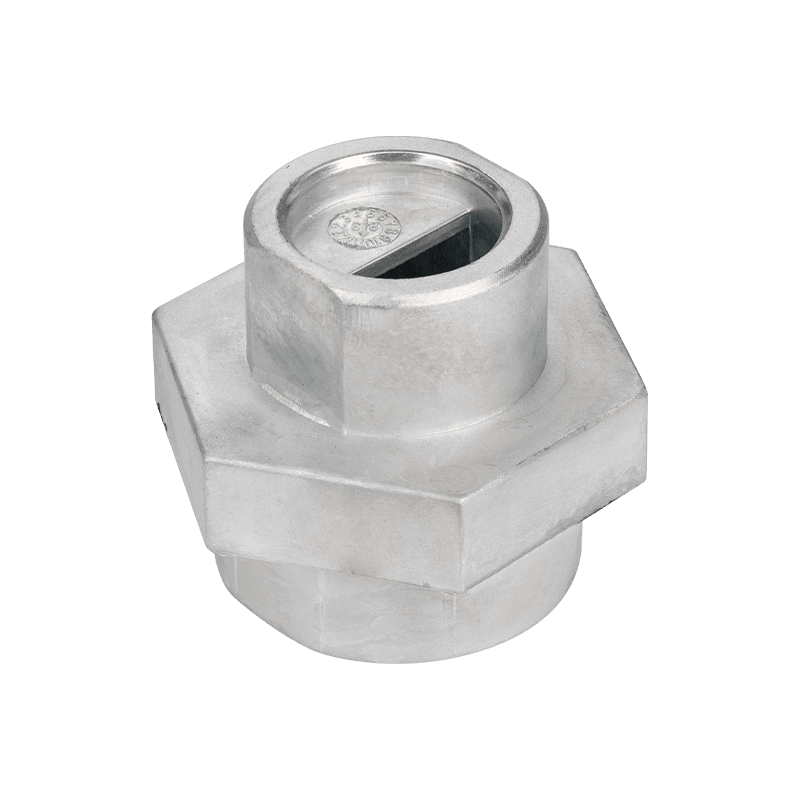

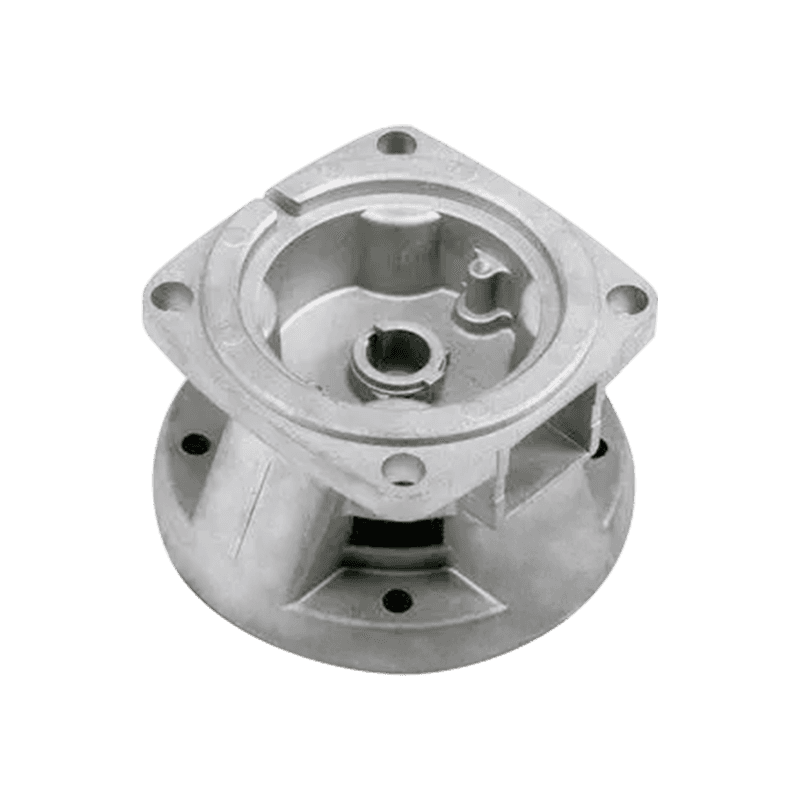

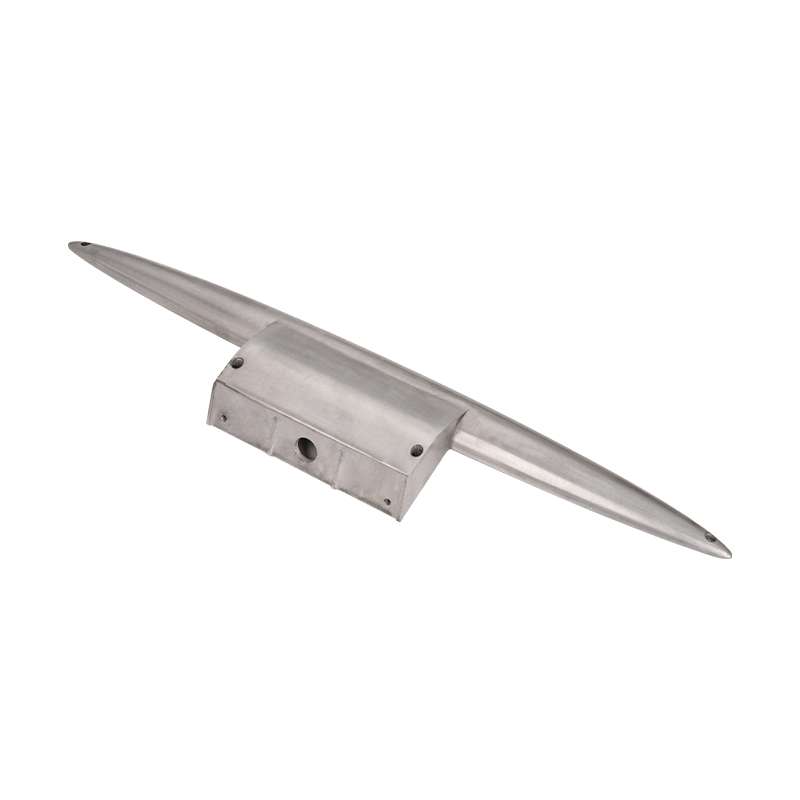

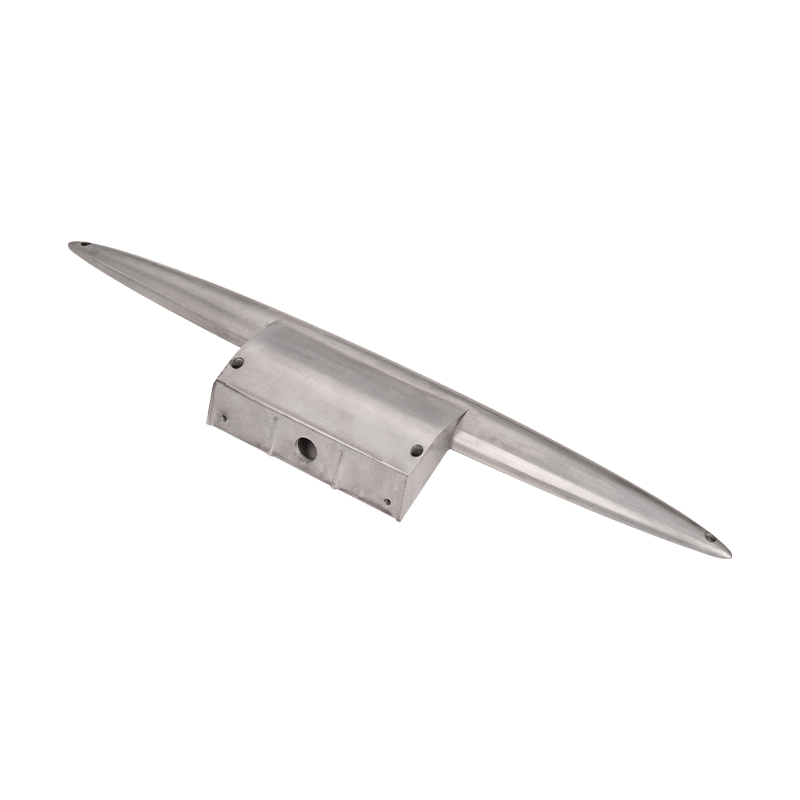

Các phụ kiện cực đèn Kẽm Hợp kim nổi bật trên thị trường cho vật liệu độc đáo và hiệu suất tuyệt vời của họ. Trước hết, vật liệu của hợp kim kẽm có lợi thế kép của độ cứng kim loại và tính linh hoạt của hợp kim. Điều này cho phép nó duy trì hiệu suất ổn định trong các môi trường khắc nghiệt khác nhau và không dễ bị ảnh hưởng bởi sự xói mòn gió và mưa hoặc lão hóa mặt trời. Đặc điểm này làm cho các phụ kiện cực của đèn hợp kim kẽm trở thành một lựa chọn đáng tin cậy có thể duy trì sử dụng tốt trong một thời gian dài.

Quá trình xử lý bề mặt của hợp kim kẽm rất trưởng thành và có thể được xử lý bằng cách phun, mạ điện hoặc đánh bóng. Điều này cung cấp một lựa chọn phong phú về ngoại hình cho các phụ kiện cột đèn để đáp ứng nhu cầu cá nhân của người dùng khác nhau. Cho dù đó là phong cách tối giản hiện đại hoặc phong cách retro cổ điển, bạn có thể tìm thấy các phụ kiện cực đèn hợp kim kẽm phù hợp. Tính linh hoạt của thiết kế này cho phép các phụ kiện cột đèn được tích hợp với các kịch bản ứng dụng và yêu cầu phong cách khác nhau, thêm cảm giác làm đẹp cho các dự án chiếu sáng.

Thiết kế kết cấu của các phụ kiện cực đèn hợp kim kẽm cũng rất thông minh. Chúng không chỉ dễ dàng cài đặt và tháo rời, mà còn cung cấp sự tiện lợi tuyệt vời cho các dự án chiếu sáng. Sự tiện lợi này làm cho việc bảo trì và thay thế các cột đèn dễ dàng hơn, tiết kiệm thời gian và chi phí lao động.

| 1. Bản vẽ hoặc mẫu | Chúng tôi nhận được các bản vẽ hoặc mẫu từ khách hàng. |

| 2. Xác nhận bản vẽ | Chúng tôi sẽ vẽ các bản vẽ 3D theo bản vẽ hoặc mẫu 2D của khách hàng và gửi bản vẽ 3D cho khách hàng để xác nhận. |

| 3. Báo giá | Chúng tôi sẽ trích dẫn sau khi nhận được xác nhận của khách hàng hoặc báo giá trực tiếp theo bản vẽ 3D của khách hàng. |

| 4. Làm khuôn/mẫu | Chúng tôi sẽ làm khuôn hoặc pattens sau khi nhận được đơn đặt hàng khuôn từ khách hàng. |

| 5. Làm mẫu | Chúng tôi sẽ làm các mẫu thực bằng các khuôn và gửi chúng cho khách hàng để xác nhận. |

| 6. Sản xuất khối lượng | Chúng tôi sẽ sản xuất các sản phẩm sau khi nhận được xác nhận và đơn đặt hàng của khách hàng. |

| 7. Kiểm tra | Chúng tôi sẽ kiểm tra các sản phẩm của thanh tra viên của chúng tôi hoặc yêu cầu khách hàng kiểm tra cùng với chúng tôi khi hoàn thành. |

| 8. Lô hàng | Chúng tôi sẽ gửi hàng cho khách hàng sau khi nhận được kết quả kiểm tra và xác nhận của khách hàng. |

| Quá trình: | 1) Đúc / đùn hồ sơ chết |

| 2) Gia công: CNC Turn, phay, khoan, mài, reaming và ren | |

| 3) Xử lý bề mặt | |

| 4) Kiểm tra và đóng gói | |

| Tài liệu có sẵn: | 1) Hợp kim nhôm đúc chết: ADDC10, ADC12, A360, A380, ZL110, ZL101, v.v. |

| 2) Biểu đồ hợp kim nhôm: 6061, 6063 | |

| 3) Hợp kim Zine đúc DIE: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, ETC. | |

| Xử lý bề mặt: | Đánh bóng |

| Bắn nổ | |

| Đá cát | |

| Lớp phủ bột | |

| Anod hóa | |

| Mạ crôm | |

| Thụ động | |

| Lớp phủ điện tử | |

| T-lớp | |

| vân vân. | |

| Sức chịu đựng: | /-0.01mm |

| Cân nặng trên mỗi đơn vị: | 0,01-5kg |

| Đặt hàng thời gian dẫn đầu: | 20-45 ngày (theo số lượng và độ phức tạp của sản phẩm 1 |

-

-

Độ chính xác về kích thước trong quá trình đúc chì Đúc khuôn chì được biết đến với khả năng đạ...

Đọc thêm -

Tổng quan về khung nhôm định hình Giá đỡ định hình bằng nhôm là thành phần được sử dụng rộng r...

Đọc thêm -

Độ bền cơ học của đúc kẽm trong các ứng dụng kết cấu Đúc khuôn kẽm được sử dụng rộng rãi trong...

Đọc thêm -

Phương pháp kiểm tra trực quan Kiểm tra trực quan đóng vai trò là bước đầu tiên để đánh giá ch...

Đọc thêm -

Giới thiệu về Phụ kiện điện tử Profile nhôm Phụ kiện điện tử nhôm định hình là cá...

Đọc thêm -

1. Giới thiệu về phụ tùng ô tô đúc hợp kim kẽm Đúc hợp kim kẽm là phương...

Đọc thêm

Làm thế nào là bước làm mát và giảm dần của các phụ kiện cực đèn hợp kim kẽm được thực hiện?

Trong quá trình phức tạp của Các phụ kiện cột đèn hợp kim kẽm , làm mát và giảm bớt là các liên kết quan trọng, liên quan trực tiếp đến chất lượng và hiệu quả sản xuất của sản phẩm cuối cùng. Quá trình này đòi hỏi công nghệ tuyệt vời và hiểu biết sâu sắc và làm chủ các thuộc tính vật liệu, thiết kế khuôn và các thông số quy trình.

1. Tầm quan trọng của giai đoạn làm mát

Giai đoạn làm mát là khoảng thời gian chính khi chất lỏng kim loại thay đổi từ chất lỏng sang rắn trong quá trình đúc chết. Trong quá trình đúc khuôn của các phụ kiện cực của đèn hợp kim kẽm, hợp kim kẽm nóng chảy được tiêm vào khoang khuôn dưới áp suất cao, và sau đó nó nhanh chóng bắt đầu nguội và củng cố. Tốc độ làm mát ảnh hưởng trực tiếp đến cấu trúc tổ chức, tính chất cơ học và chất lượng bề mặt của đúc.

Ảnh hưởng của cấu trúc tổ chức: Tốc độ làm mát quá nhanh có thể gây ra căng thẳng nội bộ lớn hơn trong quá trình đúc, làm tăng nguy cơ vết nứt và biến dạng; Mặc dù tốc độ làm mát quá chậm có thể làm cho hạt đúc thô, giảm tính chất cơ học và khả năng chống ăn mòn.

Ảnh hưởng của các tính chất cơ học: Tốc độ làm mát phù hợp giúp hình thành cấu trúc hạt đồng nhất và mịn, do đó cải thiện sức mạnh, độ cứng và độ bền của việc đúc. Điều này đặc biệt quan trọng đối với các phụ kiện cột đèn, bởi vì chúng cần phải chịu được ảnh hưởng của các yếu tố bên ngoài khác nhau như tải trọng gió và thay đổi nhiệt độ.

Ảnh hưởng của chất lượng bề mặt: Kiểm soát nhiệt độ trong quá trình làm mát cũng sẽ ảnh hưởng đến độ hoàn thiện bề mặt và độ chính xác kích thước của đúc. Làm mát quá nhanh hoặc quá chậm có thể gây ra các khiếm khuyết như sâu răng và co ngót trên bề mặt, ảnh hưởng đến tính thẩm mỹ và hiệu suất của sản phẩm.

2. Lựa chọn và thực hiện các phương pháp làm mát

Trong quá trình đúc khuôn của các phụ kiện cực của đèn hợp kim kẽm, việc lựa chọn và thực hiện các phương pháp làm mát cần được xác định theo các điều kiện sản xuất cụ thể và yêu cầu sản phẩm. Phương pháp làm mát phổ biến bao gồm làm mát tự nhiên, làm mát không khí, làm mát nước và làm mát phun.

Làm mát tự nhiên: Thích hợp cho các vật đúc nhỏ, có thành mỏng hoặc các dịp với tốc độ sản xuất chậm. Làm mát tự nhiên có chi phí thấp và hoạt động đơn giản, nhưng tốc độ làm mát chậm, có thể ảnh hưởng đến hiệu quả sản xuất.

Làm mát không khí: thổi không khí vào bề mặt khuôn thông qua quạt hoặc ống dẫn khí để làm mát. Làm mát không khí có những ưu điểm của tốc độ làm mát nhanh và chi phí vừa phải. Cần phải chú ý đến việc kiểm soát tốc độ gió và hướng gió để tránh các tác động bất lợi đối với việc đúc.

Làm mát nước: Sử dụng nước tuần hoàn để làm mát khuôn. Làm mát nước có những lợi thế của tốc độ làm mát nhanh và hiệu quả tốt. Nó cần được trang bị các hệ thống và thiết bị làm mát tương ứng, và có một số yêu cầu nhất định về chất lượng nước và nhiệt độ nước.

Xịt làm mát: Xịt sương mù nước mịn trên bề mặt khuôn để làm mát. Làm mát phun kết hợp những lợi thế của việc làm mát không khí và làm mát nước. Nó có thể nhanh chóng làm giảm nhiệt độ khuôn và giảm tác động của độ ẩm đối với việc đúc. Tuy nhiên, hệ thống làm mát phun là tương đối phức tạp và đòi hỏi phải kiểm soát chính xác khối lượng phun và thời gian phun.

Trong quá trình đúc khuôn của các phụ kiện cực của đèn hợp kim kẽm, sự kết hợp của nhiều phương pháp làm mát thường được sử dụng để đạt được hiệu ứng làm mát tốt nhất. Trong giai đoạn đầu của việc đúc khuôn, làm mát tự nhiên hoặc làm mát không khí nhẹ có thể được sử dụng để giảm sốc nhiệt của khuôn; Ở giai đoạn giữa và muộn của việc đúc khuôn, cường độ làm mát dần dần và làm mát không khí, làm mát nước hoặc thậm chí làm mát phun được kết hợp để tăng tốc độ làm mát của đúc và cải thiện chất lượng của nó.

3. Điểm kỹ thuật của quá trình hủy bỏ

Demolding là quá trình tách vật đúc hóa rắn ra khỏi khuôn. Trong việc đúc các phụ kiện cực của đèn hợp kim kẽm, khó khăn trong việc giảm bớt ảnh hưởng trực tiếp đến hiệu quả sản xuất và chất lượng sản phẩm. , sau đây là một số điểm kỹ thuật trong quá trình hạ thấp.

Thiết kế khuôn: Thiết kế khuôn hợp lý là cơ sở cho việc hạ thấp trơn tru. Khuôn nên có đủ độ cứng và sức mạnh để chịu được áp suất cao và nhiệt độ cao trong quá trình đúc. Đồng thời, một độ dốc giảm giá hợp lý và cấu trúc bề mặt chia tay nên được thiết kế để tạo điều kiện cho việc dập tắt của đúc.

Việc sử dụng tác nhân hạ bệ: Áp dụng một lượng tác nhân hủy bỏ thích hợp trước khi đúc chết có thể làm giảm độ bám dính giữa đúc và khuôn và bảo vệ bề mặt khuôn khỏi vết trầy xước. Tuy nhiên, số lượng tác nhân hạ bệ được sử dụng phải ở mức vừa phải. Quá nhiều hoặc quá ít có thể ảnh hưởng đến hiệu ứng giảm dần và chất lượng sản phẩm.

Kiểm soát nhiệt độ khử: Việc lựa chọn nhiệt độ khử nên được xác định theo tính chất vật liệu của hợp kim kẽm và cấu trúc khuôn. Nói chung, việc hạ thấp có thể được thực hiện khi nhiệt độ bên trong của đúc giảm xuống một phạm vi nhất định (thường là một nhiệt độ nhất định dưới điểm nóng chảy của hợp kim). Việc giảm quá sớm hoặc quá muộn có thể gây ra biến dạng đúc hoặc làm hỏng khuôn.

Lựa chọn phương pháp demoulding: Chọn một phương pháp demoulding phù hợp theo hình dạng và kích thước của đúc. Giới thiệu thủ công có thể được sử dụng cho các vật đúc nhỏ và đơn giản; Mặc dù đối với các vật đúc lớn và phức tạp, có thể cần phải sử dụng các thiết bị tự động như demoulding cơ học hoặc thủy lực.

4. Ảnh hưởng của việc làm mát và giảm dần chất lượng sản phẩm

Làm mát và giảm bớt là các liên kết chính trong quá trình đúc khuôn của các phụ kiện cực đèn hợp kim kẽm. Chất lượng của nó ảnh hưởng trực tiếp đến hiệu suất và tuổi thọ dịch vụ của sản phẩm cuối cùng.

Chất lượng bên trong: Tốc độ làm mát hợp lý và phương pháp giảm bớt có thể làm giảm căng thẳng và khiếm khuyết bên trong đúc và cải thiện các tính chất cơ học và khả năng chống ăn mòn của đúc.

Chất lượng bề mặt: Các hoạt động làm mát và giảm bớt thích hợp có thể tránh các khiếm khuyết như vết nứt, lỗ co ngót, co ngót, v.v ... Trên bề mặt đúc, cải thiện sự xuất hiện và hiệu suất của sản phẩm.

Hiệu quả sản xuất: Quá trình làm mát và giảm giá hiệu quả có thể rút ngắn chu kỳ sản xuất, cải thiện hiệu quả sản xuất và giảm chi phí sản xuất.

Bạn có quan tâm đến các sản phẩm của chúng tôi

Để lại tên và địa chỉ email của bạn để nhận giá và chi tiết của chúng tôi ngay lập tức.